3. Назначение и классификация отопительных печей

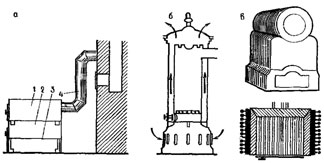

Печи малой теплоемкости (рис. 10). Эти печи начали конструировать раньше других и применять для временного отопления нежилых помещений, а также для высушивания зданий. Они изготовлялись в основном из чугуна или стали. Простейший тип металлической печи показан на рис. 10, а. Печь состоит из чугунной коробки 1, топливника 2, зольника 3. От коробки отходит стальная труба 4, по которой газы отводятся к дымовой трубе. При такой конструкции в топливнике снижается температура горения (ввиду сильного охлаждения тонких металлических стенок) и не могут быть обеспечены удовлетворительные режимы сжигания топлива. С другой стороны, стенки топливника сильно накаляются и быстро прогорают, в процессе топки наблюдается возгонка пыли на накаленных стенках. В более совершенных конструкциях для уменьшения разогрева наружной стенки топливника и улучшения процесса горения топливник футеруется кирпичом. Также может футероваться и первый, наиболее горячий, дымооборот. Даже при футерованных топливнике и горячем дымообороте наружные стенки их сильно нагреваются и интенсивно излучают тепловые лучи, причем ввиду неодинаковости температур излучение распространяется весьма неравномерно. Для уменьшения излучения, неприятно воздействующего на организм человека, корпус печи помещают в кожух (рис. 10, б), имеющий внизу отверстия для входа холодного воздуха, а вверху - для выпуска нагретого. Циркулирующий в пространстве между печью и кожухом воздух охлаждает наружную поверхность печи, что приводит к снижению температуры ее стенки. В результате снижается теплота излучения и возрастает доля конвективной теплоты, выносимой нагретым воздухом. Такое перераспределение улучшает микроклимат помещения.

Рис. 10. Печи малой теплоемкости: а - простейшая металлическая печь: 1 - чугунная коробка; 2 - топливник; 3 - зольник; 4 - металлическая труба; б - металлическая печь с защитным кожухом; в - чугунная печь с наружными ребрами

Наряду с этим положительным фактором кожух закрывает от наблюдения поверхности нагрева, на которых может скапливаться и пригорать воздушная пыль. Этот недостаток вообще свойственен всем металлическим печам, имеющим повышенную температуру наружных поверхностей. Под действием высокой температуры органические вещества, содержащиеся в воздушной пыли, подвергаются возгонке с выделением газообразных углеводородов (и даже оксида углерода), вредных в гигиеническом отношении. Более того, при топке чугунных печей нередко наблюдались случаи высокотемпературного оксидирования углерода, содержащегося в чугуне, с выделением оксида углерода СО. Для металлических печей с высокой температурой газов характерно распространение процесса горения даже на дымоотводящую трубу. При этом образуются смолообразные соединения, которые отлагаются на ее внутренней поверхности и снижают теплоотдачу от трубы, а главное, вызывают интенсивную коррозию металла С целью защиты от коррозии печи чаще всего делают чугунными. Неоднократно предпринимались попытки борьбы с перегревом наружных поверхностей металлических печей, для чего их стали оребрять. Такое конструктивное решение приводит к снижению температуры наружной поверхности печи при тех же условиях теплоотдачи. На рис. 10, е показана одна из таких конструкций, состоящая из чугунной коробки с наружными ребрами. Внутренняя поверхность печи футеруется кирпичом. Недостаток этих конструкций заключается в том, что ребристые поверхности трудно очищать.

Дальнейшие усовершенствования металлических печей были связаны с попытками создания конструкций, позволяющих осуществлять продолжительную топку печи при небольших тепловых нагрузках и соответственно с пониженными температурами наружной поверхности. Такие конструкции будут рассмотрены ниже.

Давая общую оценку металлическим печам, следует отметить, что они преимущественно предназначались для быстрого обогрева помещений, предназначенных для кратковременного пребывания в них людей. При постоянном отоплении жилых помещений они малопригодны, так как не обеспечивают в них требуемые санитарно-гигиенические качества. Металлические печи до сего времени находят применение в странах с умеренным климатом (в Англии, Франции, Дании и т. д.), где их используют и для постоянного отопления. В силу своей конструктивной сложности печи должны изготовляться на специализированных чугунолитейных заводах.

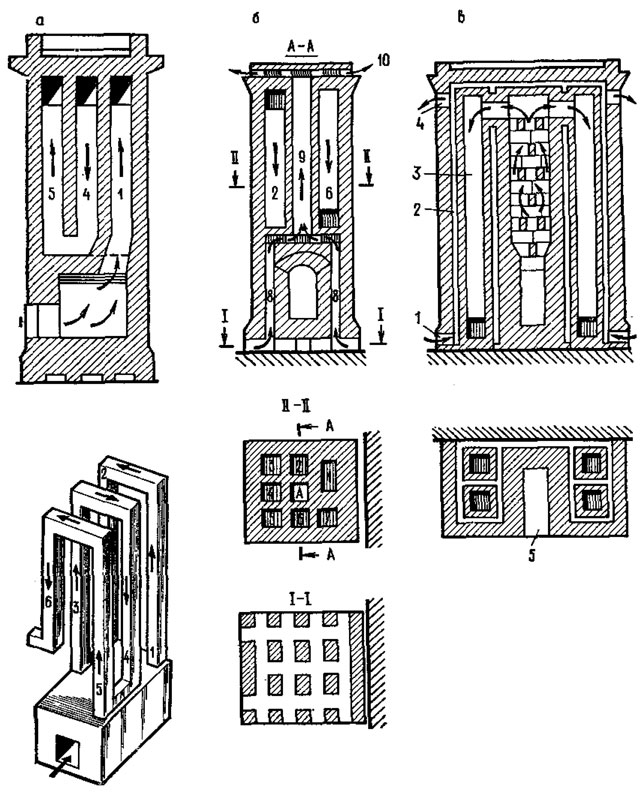

Печи повышенной теплоемкости. На практике убедительно доказано, что для периодического одно-двухразового ежесуточного отопления стационарных помещений единственно приемлемым вариантом является применение кирпичных отопительных печей повышенной теплоемкости (рис. 11). Они должны выкладываться из кирпича, обладающего малой теплопроводностью и сравнительно большой удельной теплоемкостью. При отопление кирпичная кладка постепенно разогревается, накапливая теплоту, а по окончании толки - медленно охлаждается, отдавая накопленную теплоту.

Рис. 11. Отопительные печи повышенной теплоемкости: а - голландская печь (разрез и схема последовательных дымооборотов): 1, 3, 5 - подъемные дымовые каналы; 2, 4, 6 - опускные дымовые каналы; 6 - голландская печь с подогревом воздуха: 1 - 7 - газовые каналы; 8 - нижний кольцевой воздушный канал; 9 - верхний воздушный канал; 10 - душник; в - голландская печь с дымоходами конструкции П. П. Свиязева: 1, 4 - нижний и верхний воздушные патрубки; 2 - воздушный канал; 3 - опускной газоход; 5 - топливник

Требование малой теплопроводности объясняется следующими причинами: при топке печи температура внутренних газоходов достигает 600 - 700°С, в то время как температура наружных поверхностей по санитарно-гигиеническим требованиям не должна превышать 95 - 100°С. Это условие можно выполнить только при малой теплопроводности материала печного массива, а для аккумуляции достаточного запаса теплоты требуется материал с максимально возможной удельной теплоемкостью.

Наибольшее распространение первоначально получили так называемые голландские печи с глухим подом, вертикальными и горизонтальными дымооборотами (рис. 11, а, б) из-за простоты конструкции и легкости выкладки, хотя они и имели очевидные недостатки: процесс сжигания топлива на глухом поду несовершенен; большая протяженность дымооборотов ухудшала тягу; неравномерна теплоотдача по площади поверхности печи, убывающая по ходу дыма; мала удельная площадь поверхности наружных стен, приходящаяся на единицу массы кладки. При усовершенствовании голландских печей стремились устранить эти недостатки.

С целью увеличения площади теплоотдающей поверхности печь устанавливали без примыкания ее задней стены к стене помещения с так называемыми отступками, включая ее таким образом в общий теплообмен. Для дальнейшего развития площади теплопередающих поверхностей в конструкции были предусмотрены внутренние воздушные камеры, расположенные между дымооборотами, аналогичные футлярам, применявшимся в металлических печах (рис. 11, б), которые позволили передавать теплоту в помещения через стенки лечи и с нагретым в камерах воздухом.

Уменьшение теплоотдачи по длине дымооборотов объясняется снижением температуры дыма при постоянной толщине кладки, равной 1/2 кирпича. Предпринимались попытки добиться увеличения теплоотдачи дальних участков дымооборотов путем перехода на толщину кладки в 1/4 кирпича. Для обеспечения герметичности тонкостенная часть кладки заключалась в металлический футляр, предохранявший помещения от проникновения в них дыма.

Более простым и эффективным методом обеспечения равномерности теплоотдачи площади наружных поверхностей печи явилась принципиально новая компоновка дымооборотов, предложенная архитектором И. И. Свиязевым (рис. 11, в). Продукты сгорания из топливника поступают в вертикальный подъемный канал, из которого распределяются в несколько параллельных опускных дымооборотов. При таком расположении тяга в дымо-оборотах приобретает свойство самовыравнивания: если в каком-либо из опускных каналов увеличивается подача газов, то температура в нем возрастает, а тяга уменьшается. Соответственно произойдет саморегулировка подачи по дымооборотам. Попытки устройства систем с несколькими параллельными подъемными дымооборотами и одним опускным каналом были неудачными. При возникновении разрегулировки отдельного газохода такая система не компенсировала, а увеличивала начальную разрегулировку. Поэтому в отличие от систем с параллельными опускными газоходами системы с параллельными подъемными газоходами распространения не получили.

С целью увеличения аккумуляции теплоты в подъемном канале печи выкладывалась насадка из кирпича, которая обеспечивала дополнительно лучшее перемешивание продуктов сгорания и улучшала условия их догорания.

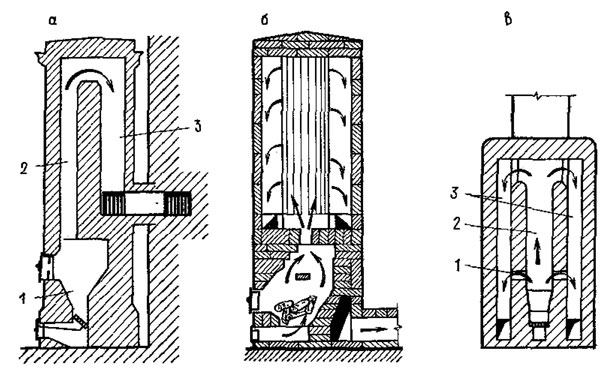

Наряду с голландскими печами применение находил ряд других конструкций, в частности отопительные печи с верхним прогревом (рис. 12). Круглая печь конструкции Утермарка показана на рис. 12, а. Как и голландская печь, она имеет глухой под топливника, последовательное подключение дымооборотов, а отличается от нее только наружной формой и конфигурацией дымооборотов. Корпус такой печи заключен в стальной футляр, что позволило уменьшить толщину стенок и увеличить их теплоотдачу, В дальнейшем в этих печах были усовершенствованы топливники и применена свиязевская система одного подъемного и нескольких опускных каналов. Развитие теплоемких печей шло с определенной закономерностью: длительное время инженерная мысль работала в направлении наиболее полного использования гравитационного напора, создаваемого естественной тягой. С этой целью создавались конструкции, в которых продукты сгорания из топливника сразу выводились вертикально вверх.

Рис. 12. Отопительные печи с верхним прогревом: а - печь конструкции Утермарка: 1 - топливник; 2 - подъемный газоход; 3 - опускной газоход; б - печь конструкции проф. В. Е. Грум-Гржимайло; в - печь конструкции ВТИ: 1 - окно в боковой стене жарового канала; 2 - жаровой подъемный канал; 3 - опускные каналы

Указанная тенденция была реализована в конструкциях печей, названных колпаковыми. Этим печам свойствен ряд особенностей, наиболее отчетливо проявившихся в положившей им начало конструкции печи проф. В. Е. Грум-Гржимайло (рис. 12, б). В колпаковых печах отказались от последовательных дымооборотов и перешли на систему с параллельным током газов по общему кольцевому каналу. Ввиду одинаковых условий охлаждения газов достигается относительная равномерность теплоотдачи печи по периметру. Эта печь состоит из двух частей: нижней - топливника и верхней - колпака. Легкие раскаленные газы фонтанируют через узкое отверстие в крышке топливника, ударяются в перекрытие колпака и растекаются в радиальном направлении по своду к боковым стенкам. Постепенно охлаждаясь, дымы оседают вдоль стенок до основания печи, откуда попадают в дымовую трубу и уже под действием тяги уносятся в атмосферу. Движение дыма в самой печи происходит не под действием тяги трубы, а под действием собственной силы тяжести. Кроме равномерного прогрева по периметру печь имеет еще одну положительную особенность, которая сразу нашла признание. Если в результате неплотного закрытия дымовой заслонки в топливник под действием разрежения будет засасываться атмосферный воздух, то он, пройдя через отверстие в крышке топливника, вместе с горячими газами поступает не в верх колпака, а, как более тяжелый, сразу попадает в опускные каналы, окружающие топливник. Особое свойство колпаковой печи - не пропускать под колпак подсосанный холодный воздух - получило характерное название "газовая вьюшка". В колпаковой части печи установлены специальные ребра-контрфорсы. Вся конструкция заключена в стальной футляр, что позволило снизить толщину кладки до 1/4 кирпича, облегчило выкладку печи и повысило ее теплоотдачу.

Практика выявила, однако, существенные недостатки колпаковых печей: усиленный прогрев верхней и слабый прогрев нижней части остывшими газами. Это противоречит гигиеническому правилу предпочтительности прогрева более холодной нижней зоны полов помещения, кроме того, печи удовлетворительно работают на короткопламенных углях типа кокса, антрацита и тощих каменных, а при сжигании длиннопламенных каменных углей и дров горение затягивается, переносится из топливника в колпаковую зону, в результате чего на перекрытии колпака и на поверхности контрфорсов откладывается сажа, очистка которых, очень трудоемка.

Сходной по принципу действия является печь, спроектированная Всесоюзным теплотехническим институтом (рис. 12, в) для сжигания антрацита и каменных углей, которая имеет топливник с колосниковой решеткой.

Горячие газы из топливника поднимаются под перекрытие печи, попадают в два боковых канала, по которым опускаются до низа печи, далее выводятся к дымовому стояку и уходят через насадную трубу в атмосферу. Поскольку печь не имеет стального футляра, стены здесь толще (1/2, 3/4 кирпича), чем в печи конструкции Грум-Гржимайло. Колосниковая решетка выполнена выдвижной, что облегчает уход за топкой. Кладка печи проста, КПД ее достигает 75 - 80%.

Недостаток печей верхнего прогрева (распределение температур по вертикали отапливаемого помещения, что не отвечает гигиеническим правилам, рекомендующим поддерживать более теплыми полы помещений), дал толчок к разработке конструкций, обеспечивающих повышенный прогрев нижней части печей.

В таких печах была пересмотрена традиция направлять продукты сгорания по естественному пути, т. е. к верху. Наиболее горячие газы первоначально (первым ходом) направлялись в опускные газоходы для обогрева нижней части печи, а затем, уже частично охлажденные, использовались для отопления верхней зоны.

Характерным примером печи нижнего прогрева является трехоборотная печь с комбинированной системой дымооборотов и с верхним колпаком, состоящим из двух одинаковых П-образных частей, стены которых выложены толщиной в 1/2 кирпича. Горячие газы свободно поднимаются по пустотам в П-образных частях, остывают, опускаются вниз и уходят в дымовую трубу.

Отопительные печи заводского изготовления. Теплоемкие кирпичные печи с нижним обогревом в достаточной мере удовлетворяют техническим и гигиеническим требованиям, предъявляемым к отоплению малоэтажных жилых зданий, и на определенном этапе развития жилищного строительства их конструктивные данные и технология изготовления соответствовали общему уровню развития домостроения.

В послевоенные годы в связи с резким увеличением масштабов жилищного строительства на смену трудоемкой, не поддающейся механизации кирпичной кладке зданий пришел индустриальный высокопроизводительный панельный метод. Это привело к резкому ускорению цикла строительных работ и потребовало коренной перестройки всей технологии домостроения.

Индустриальные методы распространились как на многоэтажное городское домостроение, так и на постройку одноэтажных сельских домов. Совершенно естественно, что в связи с переходом с кирпичной кладки на бетон как на основной строительный материал остро встал вопрос о резком улучшении конструкций отопительных печей, снижении их массы и уменьшении габаритов, чтобы обеспечить возможность их централизованной сборки на заводах или стройплощадках и транспортирования обычным автотранспортом.

Большие кирпичные печи не отвечали в полной мере требованиям массового жилищного строительства. С развитием панельного домостроения появились многочисленные разработки индустриальных отопительных печей.

Важной предпосылкой для решения этой задачи стали теоретические исследования проф. Л. А. Семенова, определившего возможность снижения массы печи в 2 - 3 раза за счет разогрева наружных поверхностей до повышенной температуры 100 - 120°С (по сравнению с 80°С по старым нормам). Практическое использование этого положения привело к созданию индустриальных печей повышенного прогрева.

Первые полуиндустриальные отопительные печи были каркасного типа. В них внутренняя поверхность по-прежнему выполнялась из кирпичной кладки с обшивкой асбофанерными или металлическими листами. Наличие металлического каркаса облегчало выкладку печи, а габариты и масса ее были существенно снижены. Однако каркасные печи собирались на объекте (в здании) и поэтому не были полностью индустриальными. В наибольшей мере удовлетворяли требованию полной заводской готовности конструкции, собираемые из бетонных блоков. Однако использование бетона как строительного материала для печей наталкивалось на ряд технических трудностей. Первой из них был подбор состава бетона, обеспечивающего нужную жаростойкость.

В результате работ, проведенных в Центральном научно-исследовательском институте промышленного строительства (ЦНИИПС) д-ром техн. наук К. Д. Некрасовым, был определен состав бетона, обеспечивающий удовлетворительную жаропрочность печных блоков. На основе жаростойкого бетона в ЦНИИПС был разработан ряд конструкций сборных печей повышенного прогрева из отдельных бетонных элементов. Однако опыт возведения печей из этих элементов оказался неудачным: во-первых, требовался большой их ассортимент; во-вторых, ввиду большого числа швов увеличивалась возможность появления щелей. Поэтому в дальнейшем перешли на более унифицированные кольцевые замкнутые блоки, образующие меньшее число швов в кладке.

Блоки из кольцевых замкнутых элементов в свою очередь имели специфические недостатки: они не выдерживали перегрева И трескались. Это объясняется тем, что в замкнутом кольцевом блоке при одностороннем нагреве неизбежно возникают напряжения: сжатия - во внутреннем слое и растяжения - в наружном. Ввиду того что бетон плохо работает на растяжение, наружные его слои разрушались. Различные меры борьбы с этим явлением (в частности, местное утолщение стенок, армирование бетона) полного успеха не приносили до тех пор, пока не был разработан метод компенсации линейных расширений бетона, при осуществлении которого блоки разрезались по вертикали на 4 части, образуя на стыках термические швы расширения. В эти швы вставлялись специальные металлические компенсаторы, снабженные герметизирующими накладками, перекрывающими сечение щелей.

Практика эксплуатации сборных печей с компенсаторами термического расширения дала положительные результаты.

Конструирование сборных печей шло по пути упрощения системы дымооборотов и возможно большей унификации блоков.

Созданные конструкции каркасных и сборных бетоноблочных печей весьма сходны: они имеют однооборотную канальную систему газоходов, топочные газы из топливника по центральной жаровой трубе поднимаются до перекрытия печи, затем обтекают наружные стенки верхней камеры, опускаются через отверстие в стенке и отводятся в дымовую трубу.

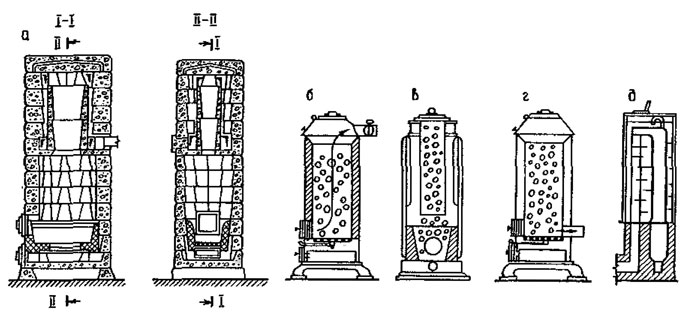

Сборно-блочные печи и печи заводского изготовления показаны на рис. 13.

Рис. 13. Сборно-блочные печи и печи заводского изготовления: а - бетоноблочная печь ББУ; б - ирландская печь; в - печь с наполнительным конусом; г - печь ПБУ-3; д - печь с водяным теплоаккумулирующим массивом

Учитывая малооборотность и короткий путь, по которому движутся газы в печи такой конструкции, все бетонные блоки с внутренней стороны снабжаются вертикальными ребрами (рис. 13, а).

Назначение ребер: в верхней камере - увеличить теплоотдачу газов, в топливнике - увеличить тепловоспрнятие и аккумуляцию теплоты, а также повысить температуру горения, так как раскаленная поверхность ребер способствует стабилизации процесса горения топлива. Благодаря оребрению топливника и увеличению количества воспринимаемой им теплоты печь имеет преимущественно нижний прогрев.

В целом создание и внедрение сборных печей явилось существенным сдвигом в развитии печного дела, так как печи стали сооружать индустриальными методами. Им свойственны помимо ранее упомянутых следующие преимущества по сравнению с кирпичными:

унификация элементов гарантирует выполнение печи в соответствии с проектом;

меньшие габариты и масса;

большая пожарная безопасность из-за меньшего числа швов;

экономия кирпича и использование местных строительных материалов.

На всем протяжении своего развития отопительные печи предназначались для периодического действия. Самому этому принципу органически свойственен существенный недостаток: неравномерность тепловыделения печи во времени и обусловленная этим нестабильность температуры жилища. Кроме того, работая в неравномерном режиме, печь имеет пониженную экономичность.

Несмотря на эти недостатки, применение печей с периодической топкой диктовалось тем обстоятельством, что для печей непрерывного горения требуется кондиционное топливо, которое для жилищно-коммунального хозяйства пока не поставляется.

На всех этапах развития отопительной техники характерным было стремление конструкторов совместить противоречивые требования: сохранить стабильную температуру помещения при весьма кратковременной топке печи. Практически единственным путем к достижению этой цели являлось увеличение массива и теплоемкости печи, что привело к созданию удовлетворительных по экономичности, но чрезмерно массивных конструкций.

Печи непрерывного горения. Инженерная мысль постоянно обращалась к идее создания работающих в стационарном режиме печей непрерывного горения. В таких конструкциях не требуется массивная кладка для накопления теплоты. Стабильные условия горения благоприятно влияют на тепловую экономичность установки. Особенно это относится к металлическим печам, в которых при непрерывной работе удается существенно снизить температуру наружных поверхностей за счет снижения часового расхода топлива.

Однако, несмотря на очевидные выгоды непрерывного процесса горения, создание надежной конструкции печи было связано с серьезными трудностями, которые до конца не преодолены до настоящего времени. Уяснить характер этих трудностей можно, сравнив процессы, протекающие при периодической и непрерывной работе печи.

Как в случае периодической, так и при непрерывной работе на колосниковую решетку должна быть загружена одинаковая порция топлива. Одинаковой в принципе будет и картина сжигания его в топке: в начальной фазе, ввиду неразвитого еще процесса горения он происходит с высоким избыточным количеством воздуха ат, далее по мере развития горения количество избыточного воздуха снижается, приближаясь к оптимальному. В конечной стадии догорания остатков топлива величина ат вновь возрастает.

Стадии процесса горения с высокими ат снижают КПД печи. Указанные колебания величины ат при периодической кратковременной работе печи могут корректироваться путем изменения положения заслонки для подачи дутьевого воздуха, шуровки слоя топлива и т. д.

При непрерывной же работе печи малоэкономичный начальный период подсушки, разогрева и возгонки летучих веществ, а также конечный период дожигания топлива сильно растянуты по времени и ввиду отсутствия надзора за печью не корректируются. Все это делает непрерывную работу печи с периодической загрузкой топливом неэффективной.

Поэтому печи непрерывного горения с самого начала проектировались с топливниками шахтного типа загружаемыми толстым слоем топлива, достаточным для обеспечения продолжительной работы печи в течение 20 - 25 ч. и более. В зависимости от компоновки топливника и дымоходов различают шахтные печи верхнего, нижнего и нижнего поперечного горения.

В наиболее простой шахтной печи верхнего горения топочные газы проходят через весь слой топлива, уложенного на колосниковую решетку (так называемые ирландские печи), рис. 13, б. Такие печи удовлетворительно работают на высокоуглеродистом топливе типа кокса, антрацита, тощих углей. Топлива, богатые летучими горючими веществами, - дрова, торф, жирные угли - плохо поддаются регулировке нагрузки, так как в периоды снижения расхода дутьевого воздуха топливный слой подвергается сухой перегонке с выделением летучих горючих веществ, вызывающих потери теплоты от химического недожога.

С целью более удобного регулирования и контроля процесса горения топлива в печах нижнего горения шахтный слой отделен от продуктов сгорания (рис. 13, в). Здесь топливо загружается в питательный бункер, из которого под действием собственной массы опускается по мере сгорания на колосниковую решетку. Продукты сгорания после зоны нижнего горения поступают в кольцевое пространство, образуемое стенками печи и топливного бункера. Таким образом, здесь продукты сгорания не соприкасаются непосредственно с топливом в шахтном слое, а передают ему теплоту через стенки. Это уменьшает вероятность сухой перегонки топлива, что делает возможным сжигание в топках нижнего горения различных каменных углей, за исключением спекающихся.

Имеются разновидности шахтных печей без питательного бункера, сходные по конструкции с печами верхнего горения, но обеспечивающие и нижнее горение за счет организации движения воздуха поперек топливного слоя в нижней его части. Такое решение применялось еще в XIX в. в печах конструкции И. И. Свиязева, а в наше время - в печи ПБУ-3 (рис. 13, г) конструкции А. Г. Уханова (печи нижнего поперечного горения). Непрерывность действия этих печей наталкивала на мысль использовать их в качестве источника теплоты для центрального отопления.

Применение центрального отопления квартир в малоэтажных домах имеет известные преимущества по сравнению с местным (печным): улучшает характер циркуляционных токов воздуха, санитарные условия жилища (отсутствие операций по загрузке топлива и очистке шлаков), исключает устройство отдельных дымовых каналов в комнатах. Известно, что отопительные печи причисляются к устройствам местного отопления, поскольку они используются и как источник теплоты, и как отопительный прибор. Естественно, что периодически действующая печь не может быть источником теплоты для рассчитанных на непрерывное действие приборов центрального отопления. При непрерывной же работе печь может использоваться для нагрева воды в системе поквартирного центрального отопления малоэтажного здания. Обычно в качестве источников теплоты для поквартирных систем центрального отопления используются малометражные чугунные секционные котлы. Этим котлам свойственен ряд недостатков: малый объем топки, к тому же сильно охлаждаемый со всех сторон; работа только на сортированном высококачественном топливе и т. д. При использовании рядовых топлив поверхности нагрева покрываются копотью, из-за чего резко ухудшаются показатели работы котлов.

Условия горения в топливнике печи существенно лучше, чем в водогрейном котле, поэтому было предложено предусмотреть в ее конструкции водогрейные трубы и превратить ее, таким образом, в источник теплоты для поквартирного водяного отопления. В атом случае наружная система циркуляции водяного отопления подключается к водогрейной системе печи.

Давая общую характеристику печам непрерывного горения, надо отметить, что для них требуется топочная фурнитура повышенного качества, так как они нуждаются в более точной регулировке подачи дутьевого воздуха по сравнению с печами периодического действия.

В шахтных печах, однако, можно сжигать только сортированное по размерам кусков топливо с небольшим содержанием мелочи. Непригодны бурые, а также спекающиеся каменные угли. Это сдерживает широкое распространение бесспорно прогрессивных печей непрерывного горения. Помимо наиболее распространенных печей с кирпичной кладкой, аккумулирующей теплоту, могут применяться печи с водяным теплоаккумулирующим массивом, предложенные д-ром техн. наук И. Ф. Ливчаком. Их применение имеет следующее теплотехническое обоснование:

удельная теплоемкость воды почти в 5 раз выше, чем кирпича, за счет чего (несмотря на значительно меньшую температуру нагретой воды по сравнению со средней температурой прогретой кирпичной кладки печи) теплоаккумулирующая способность водяной печи выше, чем кирпичной, при одинаковых размерах;

теплопередающая поверхность водяной печи имеет более равномерную температуру по высоте, причем максимальное ее значение не превышает допустимой санитарной нормы 95°С.

По существу водяные печи представляют собой водогрейные котлы, поэтому могут выполняться сборными, просты при изготовлении на заводе и сборке, удобны для транспортирования. Водяные печи могут обслуживать отопительные приборы удаленных помещений, что позволяет уменьшить число устанавливаемых печей. Как и при эксплуатации водогрейных котлов, горячую воду этих печей можно использовать для бытовых нужд.

Печь, имеющая водяной теплоаккумулирующий массив, показана на рис. 13, д. Горячие газы из топливника поднимаются по трубе в верхнюю коробку, далее поступают в две опускные трубы, через которые попадают в дымоотводящий патрубок и отводятся в дымовую трубу. Внутреннее пространство печи соединено с газоходом сифонной трубкой, играющей роль предохранительного клапана. Если в результате перегрева печи в водяной полости начнет повышаться давление, то водяные пары через сифон беспрепятственно выйдут в газовую полость, при этом увлеченная паром вода, падая на слой горящего топлива, уменьшит (или совсем прекратит) горение.

|

ПОИСК:

|

© BANI-I-SAUNI.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'