11. Выбор типа газовой горелки для печей

Оптимальное газогорелочное устройство отопительных печей должно обеспечивать устойчивый процесс горения при колебаниях давления газа в сети и полное сгорание топлива без химического недожога при наличии малых избытков воздуха в топочном пространстве, а также создавать такой очаг горения, который обеспечивал бы интенсивный, но в то же время равномерный нагрев стенок топливника по его периметру.

Устойчивое сжигание газа является одним из основных условий, которое необходимо выполнять при проектировании любой газовой горелки, так как горелка, не обеспечивающая устойчивого процесса горения в заданных границах колебания тепловой нагрузки или калорийности газа, не может быть допущена к эксплуатации из-за опасности появления взрывчатой газовоздушной смеси в печи.

Полное сжигание газа важно не только для достижения высокого КПД печи, но и для получения безвредной смеси отходящих газов, не влияющей на здоровье людей.

Одной из наиболее существенных характеристик горения топлива является суммарное время τгор, необходимое для его полного сгорания, которое состоит из трех слагаемых:

τгор=τp+τпод+τсм,

где τр - время собственно реакции горения; τпод - время, необходимое для подогрева смеси до температуры воспламенения; τсм - время, необходимое для смешения газа с воздухом.

Величины первого и второго слагаемых в основном определяются температурным режимом в зоне горения, зависящим главным образом от теплового напряжения топочного пространства. Третье слагаемое целиком определяется условиями движения потоков газа и воздуха в топочном пространстве.

Если наибольшее значение в суммарном времени, необходимом для завершения процесса горения, имеют первая и вторая составляющие, то реакция горения протекает в так называемой кинетической области. Горелки, осуществляющие сжигание газа в. этой области, называются беспламенными. В случае преобладания в общем значении времени реакции третьей составляющей горение развивается в диффузионной области. Такой процесс горения происходит, как правило, в горелках диффузионного типа. И, наконец, когда процесс горения зависит от трех слагаемых, сжигание горючих компонентов газообразного топлива происходит в смешанной области. В этом случае процесс горения осуществляется горелками инжекционного типа.

Рассмотрим, какой тип горелок наиболее приемлем для перевода на газ существующих отопительных печей.

Горелки беспламенного типа (полного предварительного смешения газа с воздухом). В горелках такого рода может производиться сжигание только заранее подготовленных газовоздушных смесей стехиометрического состава. Стехиометрической называется такая смесь, в которой на 1 м3 горючего газа приходится теоретически необходимое для горения количество воздуха и, кроме того, газ и воздух полностью перемешаны между собой.

В этом случае нет затрат времени на смешение потоков газа и воздуха в зоне горения, что приводит к резкому увеличению скорости горения и, как следствие, к резкому возрастанию температуры в этой зоне. Последнее обстоятельство, способствуя еще большей активизации процесса горения газа, позволяет получить при коэффициентах избытка воздуха, практически равных 1, наиболее совершенное сжигание газа при полном отсутствии потерь теплоты от химического недожога. Так как при этом размеры видимого факела сокращаются почти до нуля, процесс сжигания газа и получил название беспламенного.

Сжигание предварительно подогретой до температуры воспламенения и раздробленной газовоздушной смеси стехиометрического состава было осуществлено в беспламенных горелках, предназначенных для бытовых газовых плит.

Беспламенное сжигание непрогретых стехиометрических смесей осуществлено в керамических блоках, туннелях. Рядом экспериментальных исследований и эксплуатационных наблюдений доказано, что перевод котлов и печей на беспламенное сжигание газа повышает их КПД на 15 - 20%, При этом полностью устраняются потери теплоты от химического недожога, увеличивается лучистый теплообмен в топочном пространстве и резко сокращаются потери теплоты с уходящими газами.

При использовании беспламенных горелок имеется возможность обеспечить усиленный прогрев нижней зоны печи за счет мощного направленного излучения горелки на стены. Другим положительным свойством беспламенных горелок является то, что продукты сгорания после них содержат существенно меньше наиболее вредных продуктов недожога - оксидов углерода СО и азота NO. Исследованиями специалистов-теплотехников в последние десятилетия было доказано, что при сжигании топлива в большинстве промышленных топочных устройств наблюдается оксидирование кислородом воздуха некоторого количества азота с образованием оксидов азота NОx. По степени вредности NОx на порядок превосходят СО, ранее считавшийся наиболее вредным компонентом. Установлено, что для образования NOx необходимо, чтобы в топке создавались максимально возможные температуры; сам процесс оксидирования азота требует определенного времени для развития и завершения. В диффузионных горелках зона горения с высокой температурой растянута и создаются возможности для образования NOx. В инжекционных горелках зона горения заметно короче; однако протяженность зоны высоких температур достаточно велика, так как пламя инжекционной горелки имеет низкую излучательную способность и поэтому охлаждается сравнительно медленно, вследствие чего в них также может образовываться NOx. В беспламенных горелках процесс горения имеет специфический характер: продукты сгорания уже в зоне горения передают значительное количество теплоты излучающей панели и благодаря этому сразу заметно охлаждаются. При сниженных температурах газа реакции оксидирования азота прекращаются. Исследования состава продуктов сгорания, отобранных из топок, оборудованных газовыми горелками инжекционного и беспламенного типов, показали, что содержание СО и NOx при использовании беспламенных горелок значительно ниже.

Однако, несмотря на очевидное преимущество этого метода, он пока еще не нашел применения при переводе отопительных печей на газовое топливо и находится в стадии экспериментирования по трем основным причинам: из-за низкого давления газа в городских распределительных сетях и у потребителя (750 - 1500 Па); трудности создания в течение всего процесса топки печи горючей смеси постоянного стехиометрического состава, а также вследствие того, что при беспламенном горении объем дымовых газов ввиду малых избытков воздуха существенно снижен и в существующих многооборотных печах газы чрезмерно охлаждаются, что приводит к ухудшению тяги трубы и часто приводит к конденсации водяных паров, что уменьшает срок службы труб, а в морозные дни может вызвать обмерзание трубы изнутри и ее закупорку.

Например, при сжигания 1 м3 природного газа и интенсивном охлаждении продуктов сгорания в дымовой трубе может выделяться до 1 л воды, а за топку при общей подаче 5 м3 газа - 5 л воды.

При низком давлении газа перед соплом горелки скорость выхода газовоздушной смеси перед попаданием ее в зону горения оказывается во всех случаях меньше скорости распространения пламени. Это обстоятельство вызвано тем, что основная часть энергии движущегося газа затрачивается на процесс эжекции воздуха. Расчеты показывают, что при сжигании природного газа потеря энергии струи на эжекцию воздуха составляет около 90% располагаемого напора. В результате превышения скорости распространения пламени над скоростью выхода газовоздушной смеси из смесительной части горелки беспламенный процесс сжигания газа в отопительных печах имеет неустойчивый характер и часто сопровождается проскоками пламени из зоны горения к соплу горелки. В горелках промышленного типа превышение скорости движения газовоздушной смеси над скоростью воспламенения достигается легко либо за счет высокого давления эжектирующего газа, либо за счет принудительной подачи воздуха. В отопительных печах такой способ повышения устойчивости беспламенного горения нельзя признать целесообразным из-за ряда технических и экономических причин. Трудность осуществления беспламенного процесса сжигания газа в бытовых печах обусловливается еще и тем, что разрежение в топливнике не остается на одном уровне, а меняется в зависимости от высоты дымовой трубы, температуры наружного воздуха, силы ветра.

Созданные для отопительных печей горелки беспламенного типа имели существенные недостатки и оказались непригодными для нормальной эксплуатации. Поэтому в настоящее время рекомендовать беспламенные горелки для использования в бытовых отопительных печах преждевременно.

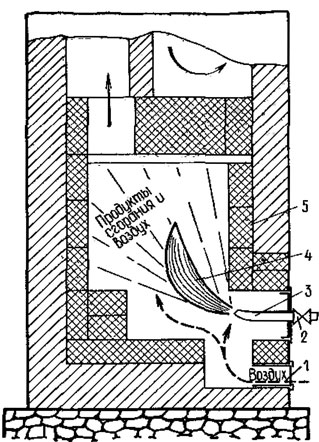

Диффузионные горелки. Диффузионное горение газообразного топлива происходит в том случае, когда имеет место раздельное поступление газа и воздуха в топливник. На рис. 38 показан топливник отопительной печи, в котором установлена наиболее простая диффузионная горелка в виде сплющенной трубки диаметром 3/4". При открытом запорном кране горючий газ выходит из трубки в топливник и, смешиваясь за счет диффузии с воздухом топочного пространства, постепенно выгорает. Воздух, необходимый для горения, подается в топочное пространство через зольниковую дверку. При диффузионном сжигании газа зона устойчивого горения устанавливается в плоскости, отделяющей расположенную вне факела область, в которой имеются кислород воздуха, продукты сгорания и отсутствует горючий газ, от восстановительной области внутри факела, в которой отсутствует кислород, а имеются только горючий газ и продукты сгорания, находящиеся в непосредственной близости от фронта горения.

Рис. 38. Схема установки горелки в топливнике печи: 1 - зольник; 2 - запорный кран; 3 - диффузионная горелка (сплющенная трубка диаметром 3/4); 4 - газовый факел; 5 - футеровка

Восстановительная область внутри факела характеризуется тем, что внутри нее горючие компоненты газа подвергаются сильному нагреву. Газы, содержащие углеводородные соединения (смешанный, природный и попутные нефтяные газы), попадая в зону высоких температур восстановительной области, подвергаются термическому разложению, обусловленному подогревом в условиях отсутствия кислорода. В результате этого в следующей затем реакции горения принимают участие уже не исходные углеводороды, а продукты их термического разложения, в основном углерод и водород. Под действием высокой температуры в зоне горения мельчайщие частицы углерода раскаляются и окрашивают пламя в ярко-желтый или соломенный цвет, в результате чего резко возрастает радиация такого факела.

Наряду с полезным эффектом увеличения излучательной способности такого факела присутствие частиц углерода в пламени затрудняет ведение самого процесса горения и он, как правило, не может быть доведен до конца. Это объясняется тем, что горение частиц углерода носит чисто поверхностный характер и может осуществляться только при диффузии кислорода к их поверхности, которая в реальных условиях топливника печи затрудняется двумя обстоятельствами:

по мере выгорания частиц углерода концентрация углекислоты в объеме, непосредственно прилегающем к поверхности частицы, увеличивается, она как бы обволакивается слоем инертного газа, что значительно затрудняет к ней доступ кислорода;

присутствием в пламени других горючих компонентов, в частности водорода, обладающего свойством быстрого взаимодействия с кислородом, в результате чего активированные молекулы водорода как бы перехватывают его у сажистых частиц.

Чтобы обеспечить более полное сгорание углерода, приходится вести сжигание газа в диффузионной области с повышенным избытком воздуха. При этом из-за большого разбавления продуктов сгорания инертными массами воздуха, не участвующими в горении, имеют место значительные потери теплоты с уходящими продуктами сгорания.

Однако даже избытки воздуха в топочном пространстве мало способствуют полному выгоранию сажистых частиц, которые в виде хлопьев осаждаются на внутренней поверхности дымоходов.

Испытания диффузионной горелки (сплющенная на конце труба диаметром 3/4'') установленной в топливнике голландской отопительной печи, показали, что при малом коэффициенте избытка воздуха αт=1,1 потери теплоты от химического недожога (q3) могут достигать 15 - 16% со значительным сажеобразованием.

При увеличении коэффициента избытка воздуха в топливнике до αт=2,5 величина q3 снижалась до 8,7%, однако сажеобразование и в этом случае не прекращалось.

Наконец, при αт=4,9 наблюдались лишь следы сажи, но потерн теплоты от химического недожога газообразных компонентов (СН4, СО, Н2) все же составляли до 4%. Однако наряду с уменьшением величины q3 в последнем случае резко повысились потери теплоты с уходящими газами (q2=37,6%) из-за большого разбавления продуктов сгорания инертными массами воздуха, не участвующего в горении.

Проверка работы отопительных печей, оборудованных диффузионными горелками, показала, что площадь внутренней поверхности дымоходов с течением времени, как и при топке твердым топливом, покрывается слоем сажи. Сажа обладает чрезвычайно низкой теплопроводностью, и при толщине слоя ее даже 1 - 2 мм резко ухудшается тепловосприятие стенок газоходов. Печи, засоренные сажей, имеют низкий КПД и отличаются плохим прогревом стенок, за исключением стенок топливника, на которых сажа выгорает.

К положительным особенностям диффузионного метода сжигания газа следует отнести благоприятное влияние излучения факела на развитие лучистого теплообмена в топливнике печи и на устойчивость горения, почти полностью предотвращающего возможность отрыва пламени, в результате чего обеспечивается надежный эксплуатационный режим.

Газогорелочные устройства, используемые при таком способе сжигания газа, конструктивно просты, срок их службы из-за сравнительно низких температур в зоне горения оказывается более длительным по сравнению с другими видами горелок. Именно благодаря этим качествам диффузионные горелки периодического действия применяются в настоящее время для нагрева бытовых печей в районах газовых промыслов. Однако такие недостатки диффузионных горелок, как невозможность обеспечения полного сжигания газа при малых избытках воздуха и необходимость периодической очистки внутренних поверхностей дымоходов от сажи, не позволяют рекомендовать их для массового перевода существующих отопительных печей с твердого топлива на газ.

Инжекционные горелки. Процесс сгорания газа в такого рода горелках отличается тем, что до поступления в топливник газ смешивается в особой камере горелки с некоторым количеством воздуха, необходимым для горения (первичный воздух), а остальное количество (вторичный воздух) поступает непосредственно в топочное пространство печи.

Большинство инжекционных горелок состоит из следующих основных частей: сопла, регулятора первичного воздуха, камеры всасывания, диффузора и головки.

Количество первичного воздуха, содержащегося в газовоздушной смеси горелки, определяется коэффициентом первичного воздуха. Он равен отношению количества первичного воздуха к теоретически необходимому для сгорания количеству воздуха.

От значения коэффициента первичного воздуха зависят характер образующегося факела, устойчивость работы горелки и полнота сжигания газа.

Газовый факел инжекционных горелок имеет две зоны горения. Первая образуется, как правило, у устья газогорелочного отверстия при сгорании газа, смешанного с первичным воздухом. Остаток несгоревшего газа вместе с продуктами сгорания пересекает зону горения первого фронта пламени и при взаимодействии со вторичным воздухом образует вторую зону факела, которая определяется законами диффузионного горения.

С уменьшением содержания первичного воздуха в смеси первая зона горения уменьшается, а вторая увеличивается до предельного значения, соответствующего чисто диффузионному горению. И, наоборот, с увеличением содержания первичного воздуха зона диффузионного горения уменьшается и при подаче стехиометрической смеси совсем исчезает. Оптимальное количество первичного воздуха, содержащегося в газовоздушной смеси горелки, должно определяться двумя обстоятельствами: устойчивостью зоны горения и степенью оксидирования первичных углеводородов и простейших альдегидов.

Наибольшая устойчивость горелки достигается при наименьшей величине коэффициента первичного воздуха. Однако при его значении, равном 10 - 12% и ниже, появляются признаки копоти в верхней зоне газового факела, а это значит, что горелка не обеспечивает полноты сжигания газа. Если увеличить величину коэффициента первичного воздуха до 70%, то создаются наилучшие условия для полного сжигания газа, но при этом резко падает устойчивость работы горелки, т. е. наблюдаются проскоки пламени к соплу горелки. Они крайне нежелательны, так как в этот период горелка работает с наибольшими потерями теплоты от химического недожога и при этом в продуктах сгорания содержится опасный для организма человека оксид углерода (угарный газ). Если в зоне верхних перевалов многооборотных печей имеются небольшие трещины, то уходящие газы, а с ними и оксид углерода могут попасть в помещение и вызвать отравление людей. Для того чтобы инжекционная горелка не имела отдельных коптящих факелов и работала в устойчивом режиме (без проскоков пламени на сопло горелки), коэффициент первичного воздуха принимают в пределах 40 - 50%.

При описании структуры факела инжекционной горелки было указано, что часть горючих компонентов газового топлива, не успевших вступить в реакцию горения в первой зоне пламени, пересекает ее и нагревается, а затем, взаимодействуя с кислородом вторичного воздуха, образует вторую зону пламени. Нагрев газа при прохождении первой зоны пламени и пространства, заключенного между внутренним и наружным конусами факела, сопровождается двумя основными процессами: оксидированием, которое начинается при сравнительно низких температурах, и термическим разложением, если горючий газ представляет в основном смесь высокомолекулярных углеводородов (природный, нефтяной попутный газы). Процесс оксидирования горючих компонентов благоприятствует успешному ходу горения.

Процесс термического разложения углеводородов осложняет горение и вызывает в большинстве случаев потери теплоты от химического недожога. Разложение углеводородов под действием высокой температуры при отсутствии оксидирования описывается формулой

CH4=C+2H2-79610 кДж.

Реакции термического разложения, происходящие в факеле инжекционной газовой горелки (при величине коэффициента первичного воздуха 10 - 12%), нежелательны не только из-за образования в результате их трудносжигаемого аморфного углерода, но и вследствие понижения температуры в зоне горения (так как по своей природе они являются эндотермическими, т. е. требующими определенного количества теплоту для прохождения реакции).

Итак, на совершенство сжигания газа в инжекционных горелках оказывают влияние полезный процесс оксидирования высокомолекулярных углеводородов с последующим сгоранием продуктов, полученных в результате этого процесса (формальдегидов, оксида углерода, водорода), и нежелательный процесс термического разложения углеводородов, сопровождающийся образованием трудносжигаемого аморфного углерода.

Если создать благоприятные условия для протекания процесса оксидирования и предотвратить возможность возникновения процесса разложения углеводородов, то задача полного сжигания газообразного топлива в отопительных печах окажется решенной.

Какие же факторы влияют на протекание этих процессов? На процесс оксидирования углеводородов главным образом оказывают влияние качество перемешивания газа с первичным воздухом, величина коэффициента первичного воздуха и скорость диффузии кислорода вторичного воздуха во вторую зону пламени.

С интенсификацией этих параметров процесс оксидирования ускоряется, в противном случае ускоряется процесс термического разложения углеводородов. Исключительно большое влияние на процесс оксидирования углеводородов оказывает качество перемешивания газа с первичным воздухом. При недостаточном перемешивании их в смесительной камере горелки часть неоксидированных высокомолекулярных углеводородов неизбежно будет попадать во вторую зону пламени, и под действием высокой температуры в этой зоне горения будет происходить их термическое разложение. Для того чтобы избежать указанного явления, конструкция смесительных камер горелок должна предусматривать максимальное выравнивание концентрации газовоздушной смеси во всей камере до ее выхода из головки горелки. Наиболее совершенной, как показали исследования, можно считать смесительную камеру, состоящую из конфузора, цилиндрической проточной части и диффузора.

Величина площади поверхности соприкосновения зоны горения с воздухом во многом зависит от вида факела, который образуется при сжигании горючей смеси в топливнике.

При конструировании горелки важно учитывать, как производится распределение газа: одиночной струей или через систему отверстий. Расчеты показывают, что при распределении газа через систему рассредоточенных отверстий суммарная площадь поверхности факелов (Σf) превышает площадь поверхности одиночного факела (F) следующим образом

Σf/F=√n.

где n - число рассредоточенных отверстий.

За счет расслоения потока горючей смеси при высокой температуре топливника печи сокращается время на ее подогрев до температуры воспламенения и значительно ускоряется процесс смешения газа с воздухом, увеличивается объемная скорость горения и в факеле устраняются отдельные зоны, обедненные кислородом.

Большое значение для процессов сжигания газа в инжекционных горелках имеет рациональное распределение вторичного воздуха в топливнике печи. Экспериментальные исследования показали, что он должен так распределяться в зоне сгорания, чтобы иметь свободный доступ ко всем факелам горелки.

Итак, можно сделать вывод, что при сжигании заранее подготовленной в камере смешения горелки газовоздушной смеси характер горения газа в топливнике печи существенно меняется. При содержании первичного воздуха в газовоздушной смеси в количестве 40 - 50% из состава промежуточных продуктов сгорания полностью исчезает аморфный углерод. Увеличивать коэффициент первичного воздуха больше 45 - 50% нерационально, так как при этом сокращаются пределы устойчивости газового факела.

Анализ методов сжигания газа в отопительных печах периодического действия показывает, что в настоящее время наиболее совершенное и устойчивое сжигание газа может быть достигнуто в инжекционных горелках с рассредоточенным по всей длине топливника факелом и с организованным подводом вторичного воздуха в зону горения.

Рекомендуемые к применению газогорелочные устройства. На основании исследований по изысканию способов, улучшающих сжигание газа в существующих печах, и опыта, накопленного при эксплуатации, было установлено, что газовая инжекционная горелка для бытовых печей должна состоять из следующих основных частей: головки; смесителя; топочного щитка, герметизирующего топочное пространство от попадания в него избыточного вторичного воздуха; устройства, обеспечивающего регулируемый подвод вторичного воздуха к пламени горелки; защитного автоматического устройства, отключающего подачу газа на горелку при погасании пламени в топливнике и при отсутствии тяги в печи.

При переводе на газ согласно ГОСТ 16569 - 71 печи должны оснащаться следующими типами горелок:

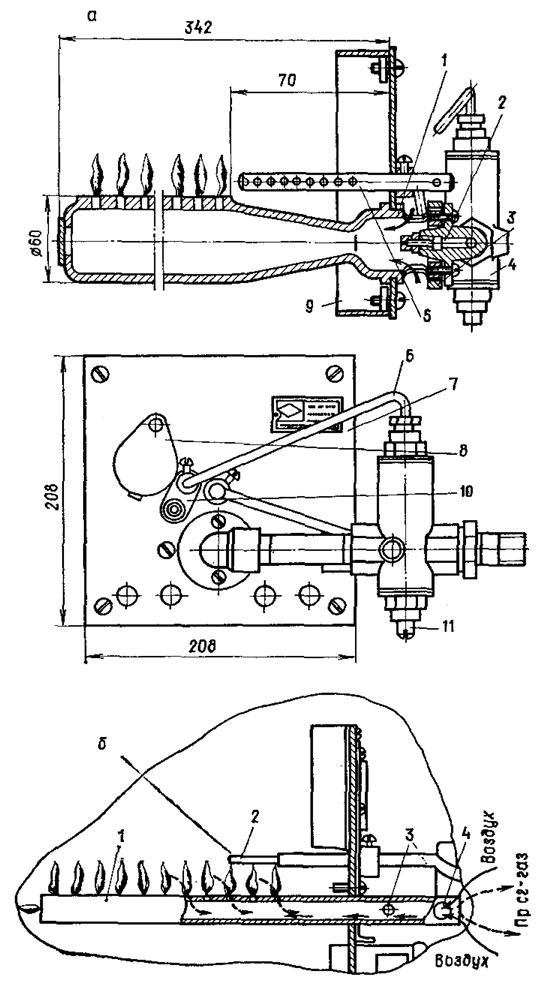

Газовая горелка ГК-17 (рис. 39). Номинальная тепловая нагрузка горелки Л 5,1 кВт, Горелка состоит из головки, смесителя, топочного щитка и защитного автоматического устройства.

Рис. 39. Газовая горелка ГК-17: а - конструкция горелки: 1 - трубчатая головка; 2 - сопло; 3 - регулятор первичного воздуха; 4 - электромагнитный клапан; 5 - запальник, являющийся одновременно и датчиком тяги; 6 - термопара; 7 - фронтальный лист; 8 - глазок для зажигания запальника; 9 - рамка; 10 - подвижная планка; 11 - кнопка электромагнитного клапана; б - схема установки трубы конструкции Максимова на фронтальном щитке горелки ГК-17: 1 - труба конструкции Максимова, служащая одновременно и запальником горелки; 2 - термопара; 3 - отверстие для входа газа из электромагнитного клапана; 4 - отверстие для входа воздуха или выхода продуктов сгорания

Головка горелки представляет собой чугунную отливку с тремя рядами отверстий диаметром 4 мм, просверленных по всей ее длине.

Газовоздушная смесь поступает в головку из смесителя, который состоит из трех последовательно соединенных элементов: всасывающей камеры, горловины и диффузора.

Топочный щиток горелки выполнен из листовой углеродистой стали толщиной 1,5 мм. С помощью винтов щиток крепят к рамке, выполненной из стальных полос толщиной 2 мм. Рамку прикрепляют проволокой к кирпичной кладке. Для наблюдения за процессом горения газа на топочном щитке горелки имеется смотровое окно.

Защитное автоматическое устройство состоит из электромагнитного клапана, запальника конструкции Максимова и термопары.

Принцип работы горелки и защитного автоматического устройства заключается в следующем. Через глазок для розжига горелки подносят зажженный бумажный факел к запальнику и при этом почти одновременно нажимают пусковую кнопку электромагнитного клапана. При наличии тяги в печи у выхода из трубки запальника образуется стабильный газовый факел небольших размеров. При нормальной работе термопара нагревается через 20 - 25 с. После этого кнопку отпускают и тут же срабатывает пусковой механизм электромагнитного клапана, который открывает доступ газа на основную горелку. Газовоздушная смесь при выходе из головки горелки воспламеняется от пламени запальника.

Если в процессе работы печи произойдет завал дымового канала, то продукты сгорания, не получив выхода в атмосферу, будут создавать давление в дымооборотах и топливнике печи и при незначительном избыточном давлении в топливнике сразу же прекратится подача газовоздушной смеси на запальник. При отсутствии пламени запальника начнется охлаждение термопары и через 10 - 15 с сила тока в обмотке якоря электромагнитного клапана окажется настолько малой, что сработает обратная пружина и клапан закроет доступ газа на горелку.

Теплотехнические испытания горелки показали, что при коэффициенте избытка воздуха αт=1,7 - 1,9 газ в топливнике сгорает полностью. Коэффициент первичного воздуха горелки равен 35 - 40%.

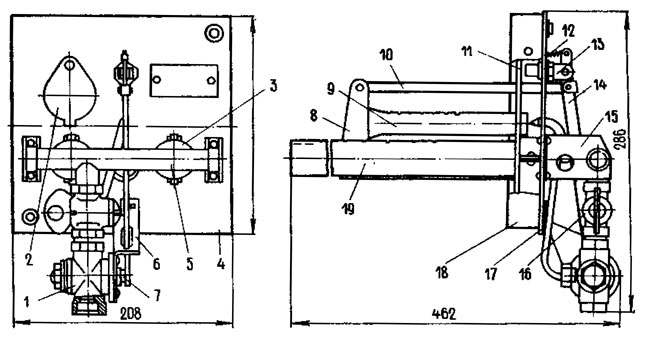

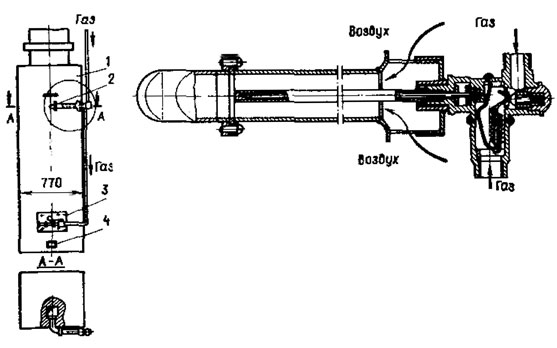

Газовая горелка ГБП-14 (рис. 40). Номинальная тепловая нагрузка 16,5 кВт. Горелка состоит из двух труб со смесителями, топочного щитка и защитного устройства.

Рис. 40. Газовая горелка ГБП-14: 1 - газовый клапан; 2 - глазок для розжига горелки; 3 - регулятор первичного воздуха; 4, 18 - топочный щиток; 5 - коллектор; 6, 8 - кронштейн; 7 - болт; 9 - эжекционный запальник; 10 - тяга; 11, 15 - термодатчик; 12 - пружина; 13 - рычаг-фиксатор; 16 - запорный кран; 17 - чугунная рамка; 19 - смеситель

В торце каждой трубы имеется сопло, в которое поступает горючий газ. При выходе из сопла газ подсасывает первичный воздух и образующаяся при этом газовоздушная смесь поступает в трубу диаметром 11/2". Для улучшения смешивания газа с первичным воздухом на входе каждой трубы имеется смеситель, состоящий из конфузора, горловины и диффузора. В трубах просверлено по два ряда отверстий диаметром 4 мм с шагом 15 мм. При розжиге горелки газовоздушная смесь выходит через эти отверстия в топливник и воспламеняется от запального факела.

Топочный щиток горелки выполнен из чугуна. Для уменьшения нагрева при работе горелки щиток имеет отражатель. Щиток с отражателем прикрепляют к чугунной рамке, устанавливаемой в кладке печи.

Защитное устройство состоит из механического клапана, термодатчика, запальника, рычага-фиксатора с пружиной и регулирующего кронштейна. Принцип работы устройства следующий.

Через глазок 2 топочного щитка подносят зажженный бумажный факел к эжекционному запальнику 19 и одновременно нажимают кнопку механического клапана. При этом газовоздушная смесь, выходящая из отверстий головки запальника, воспламеняется и образовавшийся факел нагревает термодатчик 11 горелки, за счет чего длина его увеличивается по направлению к щитку горелки. В этот момент рычаг-фиксатор 13 сдвигается в сторону от топочного щитка 4 и прикрывает кнопку механического клапана. В этом случае механический клапан пропускает газ к запальнику и коллектору 5 основных горелок. Затем открывают запорный кран 16 коллектора горелки. Выходящая из отверстий труб газовоздушная смесь воспламеняется. При наличии тяги в печи данное газогорелочное устройство разжигают за 20 - 25 с.

Когда отсутствует тяга в топливнике, пламя на эжекционном запальнике становится чрезвычайно неустойчивым, вследствие чего термодатчик недостаточно прогревается и горелку невозможно включить в работу.

Если в процессе работы горелки произойдет завал дымового канала, то в топливник печи будет поступать недостаточное количество вторичого воздуха, необходимого для полного сгорания газа. Факел запальника при этом станет нестабильным; термодатчик горелки остынет, длина его станет меньше, и в результате этого рычаг-фиксатор отойдет к щитку горелки и освободит кнопку механического клапана. Время отсечки клапана при завале дымового канала или при розжиге горелки с закрытой задвижкой печи составляет 10 - 15 с. Термодатчик выполнен из нержавеющей стали и практически не имеет остаточной деформации. В любом положении термодатчик работает на растяжение. Рычаг-фиксатор настраивают регулирующим кронштейном 12. При ввинчивании и вывинчивании кронштейна меняется положение фиксирующей части кронштейна относительно кнопки клапана.

Горелка ГБП-8 имеет аналогичную конструкцию. Номинальная теплопронэводительность ее 9,3 кВт.

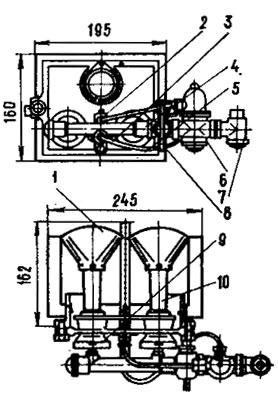

Газовая горелка ГДП-1,5 (рис. 41). Номинальная тепловая нагрузка горелкн 15,6 кВт. Она состоит из двух щелевых насадок, защитного автоматического устройства, коллектора, смонтированного на фронтальном щитке.

Рис. 41. Устройство газовой горелки ГДП-1,5: 1 - щелевые насадки; 2 - запальник; 3 - термопара; 4 - коллектор; 5 - рамка; 6 - электромагнитный клапан; 7 - фильтр; 8 - запорный кран; 9 - регулятор первичного воздуха; 10 - смеситель

Фронтальный щиток с помощью шпилек крепится к топочной рамке, закрепленной снизу и сверху в кладке металлическими полосами.

Первичный воздух подсасывается в горелку через регуляторы, вторичный воздух поступает через поддувальную дверку. Приборы автоматической защиты, установленные на горелке, прекращают подачу газа в топку при отрыве и погасании пламени. Защитное автоматическое устройство состоит из запальника, термопары (хромель-копель) и электромагнитного клапана.

Запальник и термопару устанавливают между чугунными головками горелок ближе к фронтальной части печи, а электромагнитный клапан на коллекторе - до запорного крана.

Запальник зажигают через смотровое окно, закрываемое заслонкой, размещенной на фронтальной плите. При открытом кране, установленном на коллекторе, газ в горелку поступает только после срабатывания электромагнитного клапана. Проектная подача природного или смешанного газа для этой горелки принимается равной 1,5 м3/ч при давлении 500 Па, фактически же ее величина в разных отопительных печах колеблется от 1,6 до 2,2 м3/ч.

В связи с тем, что в горелке ГДП-1,5 не предусмотрена автоматическая защита, прекращающая подачу газа в топливник при отсутствии тяги в дымоходе, она может в соответствии с действующими правилами Госгортехнадзора РСФСР применяться на практике только в комплекте с сигнализатором тяги ЭБА (автор Б. А. Эпштейн). Крепление сигнализатора к существующей печи и горелке ГДП-1,5 показано на рис. 42. В кладке дымохода на два ряда ниже заслонки пробивают отверстие и вставляют в него трубу диаметром 11/2" В трубу вводят стержень терморегулятора, который обычно применяется в водонагревателях типа АГВ-80 и АГВ-120. Входной патрубок терморегулятора соединен с газопроводом, а выходной - с коллектором горелки.

Рис. 42. Установка горелки ГДП-1,5 в отопительной печи в комплекте с сигнализатором тяги ЭБА: а - общий вид: 1 - печь; 2 - сигнализатор тяги ЭБА; 3 - горелка ГДП-1,5; 4 - регулятор вторичного воздуха; б - разрез сигнализатора тяги

При нормальной тяге в дымоходе воздух из помещения непрерывно всасывается в трубу, охлаждая при этом стержень терморегулятора. Когда стержень холодный, газ беспрепятственно через терморегулятор поступает на горелку. При нарушении нормальной тяги (неполное открытие заслонки, завал дымохода, появление обратной тяги) в дымооборотах печи создается давление немного выше атмосферного, воздух из помещения перестает поступать в трубу и стержень будет нагреваться продуктами сгорания. При определенной температуре (например, 50 - 60°С) стержень настолько удлинится, что клапан терморегулятора с помощью рычажного устройства прекратит подачу газа на горелку. При охлаждении длина стержня терморегулятора уменьшается и с помощью рычажного устройства открывается проход для газа. Терморегулятор можно настраивать на любую температуру в пределах 40 - 80 °С.

Данный сигнализатор тяги прост по конструкции и имеет следующие достоинства; срабатывает именно в тот период, когда нарушается тяга, но не реагирует на посторонние и кратковременно действующие факторы (открывание форточек, мгновенное нарушение тяги от порыва ветра и т. д.); может быть установлен к горелкам различных конструкций.

Такие сигнализаторы тяги надежны в работе к отключают горелку через 30 - 50 с после нарушения тяги в дымоходе.

|

ПОИСК:

|

© BANI-I-SAUNI.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'