13. Принципы создания устойчивого процесса сжигания газа в топливнике

Устойчивость процесса горения газа зависит не только от создаваемого в топочном пространстве факела (светящегося или прозрачного), но и от ряда других факторов.

В данном разделе будет освещено действие только тех факторов, которые способствуют предотвращению отрыва пламени от газогорелочных отверстий. На практике это явление встречается довольно часто при розжиге горелок, когда возрастает давление газа в сети (до 1800 - 12000 Па), и при наличии сильной тяги в топочном пространстве.

Факторы, предотвращающие отрыв газового факела от газогорелочных отверстий, тесно связаны со скоростью распространения пламени.

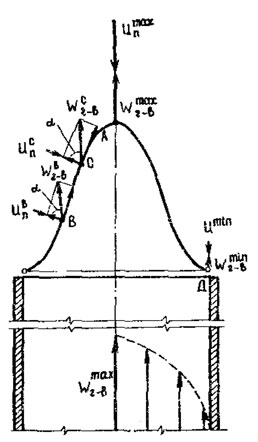

Рис. 44. Схема поверхности фронта воспламененная газовоздушной смеси

Известно, что зона горения стабилизируется в той области, где скорость выхода газовоздушной смеси становится равной нормальной скорости распространения пламени. На рис. 44 схематично, в виде конуса, показана поверхность фронта воспламенения газовоздушной смеси. В любой точке этого конуса скорость поступательного движения газовоздушной смеси (Wгв) может быть разложена на две составляющие - нормальную к его поверхности и касательную к ней. Нормальная составляющая равна по величине скорости распространения пламени в данной смеси, а потому компенсируется последней. Касательная составляющая ничем не компенсируется, поэтому элементарный кольцевой слой горящей смеси смещается вдоль поверхности конуса в направлении к его вершине, а ему на смену снизу приходит соседний элементарный горящий слой. Этим объясняется непрерывность и своеобразная форма фронта пламени. Наиболее устойчив фронт пламени по отношению к отрыву в той области, где наблюдается наибольшая скорость нормального распространения пламени (Vмаксп). Величина ее определяется из соотношения

Vмаксп=Wгвcosφ. (2)

Если взять две близкие друг к другу точки В и С на поверхности фронта воспламенения, то cos φ между векторами Wгв и Vнорм можно принять постоянным. В то же время скорость движения газовоздушной смеси по сечению трубки неодинакова. Максимальная величина Wмаксгв будет по оси трубки и минимальная, приближающаяся к нулю (Wмин), около стенки. Из формулы (2) видно, что при одинаковом cos величина Vсп в точке С будет больше, чем Vвп в точке В. Отсюда можно сделать вывод, что нормальная скорость распространения пламени будет максимальной в точке А по оси и минимальной в точке D, которая находится на некотором расстоянии от стенки выходного отверстия. По всей окружности трубки такие точки образуют кольцо, опоясывающее выходящую из трубки газовоздушную смесь, от устойчивости которого зависит стабильность всего пламени в целом, что доказывается следующим опытом. Если в основании газогорелочного отверстия разместить металлическое кольцо, то, когда оно раскалится, пламя будет сохранять устойчивость даже при скоростях истечения больших, чем скорости, превышающие допустимые для устойчивого существования пламени в обычных условиях (без кольца). Этот эксперимент показывает, что если обеспечить неизменное существование кольцевой периферийной зоны пламени, то задача по созданию устойчивого сжигания газа в топочном пространстве будет решена оптимально. Одной из эффективных мер, поддерживающих устойчивое состояние факела, является подвод к корню пламени раскаленных продуктов сгорания. Последние, вследствие образующегося разрежения в месте выхода газовоздушной смеси из горелочного отверстия, автоматически подсасываются к корню факела и создают устойчивую кольцевую зону зажигания. В случае расположения факела в пространстве, заполненном холодным воздухом, к корню его будут подсасываться холодные воздушные потоки, вследствие чего при увеличении скорости истечения газовоздушной смеси устойчивое периферийное самозажигание будет нарушено.

Из сказанного выше следует, что подавать вторичный холодный воздух к корню факела, как рекомендуют некоторые исследователи, нецелесообразно. Концентрированный подвод вторичного воздуха в корень факела вредно сказывается не только на устойчивости процесса горения, но и на его тепловом режиме, ибо основная идея правильного протекания процесса горения состоит в равномерном подводе воздуха ко всей поверхности факела одновременно.

Устойчивая кольцевая зона пламени может быть получена также за счет искусственного образования дополнительного поджигающего кольца. Присутствие последнего позволяет в широких пределах изменения скоростей истечения газа или газовоздушной смеси получить устойчивый факел в холодном открытом пространстве.

Устройство дополнительного пламенного кольца дает наибольший эффект в том случае, когда в кольцо поступает горючая смесь с большой скоростью распространения пламени, например газокислородная.

Устойчивости кольцевой поджигающей зоны способствует также установка горелки головкой наклонно вниз, причем чем больше будет угол наклона, тем стабильнее происходит горение (наилучшее расположение головки горелки - вертикально вниз).

На устойчивость факела в топочном пространстве в большой степени влияют раскаленные огнеупорные поверхности, роль которых заключается в следующем. Огнеупорные кирпичи, обладающие сравнительно малой теплопроводностью, уменьшают потери теплоты, выделяемой в результате процесса горения газа в окружающее зону горения пространство. Благодаря этому в топочном (реакционном) объеме поддерживается более высокая температура, чем могла бы быть при отсутствии огнеупоров. Огнеупорная поверхность, получая теплоту конвекции и излучением от раскаленных продуктов горения, при высоком тепловом напряжении топки накаляется и облучает поступающую из отверстий горелки горючую смесь, ускоряя ее нагрев и активацию.

Теплота, аккумулированная раскаленной огнеупорной поверхностью, обеспечивает непрерывность процесса горения, устойчивое поджигание смеси и стабилизирует горение при возможных изменениях тепловой нагрузки, состава и удельной теплоты сгорания поступающей газовоздушной смеси.

Таким образом, если горючая смесь направлена на раскаленную поверхность твердого тела, имеющего более высокую температуру, чем температура воспламенения данной смеси, то процесс горения стабилизируется и оно остается устойчивым даже при больших скоростях перемещения смеси.

При сжигании газа в топливниках отопительных печей можно использовать положительный эффект раскаленных огнеупорных кирпичей. Для этого напротив выходных отверстий горелки, например ГДП-1Д следует устроить горку из шамотного кирпича, которая будет не только стабилизировать горение, но и вследствие интенсивного излучения усиливать нагрев стенок топливника.

Простым и технически легко выполнимым способом, стабилизирующим процесс горения, является использование плохо обтекаемых огнеупорных тел. Одно из таких тел, поставленное в топке вблизи горелочного отверстия, создает за собой зону, в которой при увеличенных скоростях истечения образуется вихревое движение газового потока. При работе горелки вихри раскаленных продуктов сгорания, образующиеся за таким телом, поджигают свежую, еще не вступившую в реакцию горения горючую смесь. Иначе говоря, область завихрения. За плохо обтекаемым телом является своеобразной второй, устойчивой периферийной зоной конуса пламени. Таким образом, идея использования необтекаемых огнеупорных тел заключается в создании автоматического самозажигания горючей смеси раскаленными продуктами сгорания. В зоне завихрения происходит также дожигание не полностью прореагировавших горючих компонентов газового топлива, ибо в это пространство, имеющее незначительное разрежение, подсасывается и кислород воздуха из топочной камеры. Чем больше источников завихрения в топочной камере, тем быстрее будет заканчиваться догорание свежей смеси и тем более короткой по длине можно будет проектировать топку.

Опыты показывают, что при наличии стабилизаторов (стальных стержней диаметром 12,5 мм) и при содержании первичного воздуха в газовоздушной смеси от 40% и выше срыв пламени не наблюдается даже при скоростях потока 120 м/с. Стабилизаторами в топке отопительной печи могут быть огнеупорные кирпичи, поставленные на ребро.

Таким образом, чтобы обеспечить постоянный процесс горения в топочной камере, следует комплексно использовать описанные выше методы по обеспечению устойчивости пламени в топке, а если это невозможно по конструктивным причинам, желательно применять последние два метода вместе или хотя бы один из них.

Способы подачи вторичного воздуха в топливник. Для полного сжигания газа в печи при малых значениях коэффициента избытка воздуха (ατ) необходимо организовать правильное распределение потоков вторичного воздуха в топливнике. Основные требования к распределению воздушных потоков сводятся к следующему: вторичный воздух должен быть равномерно распределен в зоне горения; воздушные потоки должны проходить в дымообороты, только пересекая факел горелки или по крайней мере соприкасаясь с ним; направление потоков вторичного воздуха в топливнике должно быть таким, чтобы они охлаждали головку горелки, которая находится обычно в области высоких температур. Если массы вторичного воздуха распределяются в топливнике неравномерно, то при малых значениях ат в нем будут создаваться зоны либо с избытком, либо с недостатком воздуха, необходимого для полного сгорания газа. При этом воздух, находящийся в избытке в одной зоне, нельзя использовать там, где ощущается его недостаток, в результате чего может появиться химический недожог горючего газа.

Если в дымообороты будут поступать потоки воздуха, не участвующие в процессе горения, то из-за этого снизится КПД печи.

Охлаждение головки горелки вторичным воздухом значительно увеличивает срок службы горелки.

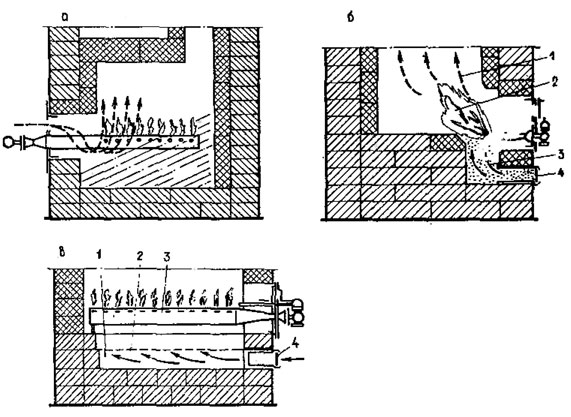

Рассмотрим некоторые способы подачи вторичного воздуха в топливники отопительных печен (рис. 45) сверху или снизу горелки.

Рис. 45. Организация подвода вторичного воздуха в газовые горелки: а - движение вторичного воздуха в топливнике отопительной печи при подаче его сверху головки горелки; б - организация сосредоточенного подвода вторичного воздуха снизу горелки: 1 - направление продуктов сгорания; 2 - факел горелки; 3 - потоки вторичного воздуха; 4 - регулятор вторичного воздуха; в - подвод вторичного воздуха в топливник через специальный короб: 1 - короб; 2 - металлический лист; 3 - трубчатая головка горелки; 4 - регулятор вторичного воздуха

С теоретической точки зрения подача воздуха сверху горелки более целесообразна, так как при этом должно наблюдаться явление так называемого газослива. Холодные потоки атмосферного воздуха, поступая в топливник через отверстие, расположенное во фронтальном щитке выше головки горелки, и имея большую относительную плотность, чем топочные газы, в силу законов гидродинамики должны равномерно распределяться в зоне горения. Однако это может наблюдаться только в том случае, когда разность между давлениями внутри и снаружи топливника ничтожна, в действительности же она достигает 15 - 25 Па. При этом равномерное распределение в топочной камере потоков холодного воздуха нарушается вследствие разрежения. Допустим, в топливник через отверстие, выполненное выше горелки во фронтальном щитке, подается вторичный воздух.

Давление р(Па), оказываемое на под топливника холодным воздухом, определяется по формуле

p=10H(γвозд-γпс),

где Н - расстояние по вертикали между подом топливника и входным отверстием во фронтальном щитке горелки, м; γвозд, γпc - плотности холодного воздуха и продуктов сгорания в топливнике, кг/м3.

При высоте Н=0,3 м и средней температуре топочных газов 800°С давление, оказываемое потоками вторичного воздуха на под топливника, согласно формуле (3), окажется равным 2,6 Па. Учитывая, что разрежение в топливнике (Δh) практически не бывает ниже 7 - 8 Па, можно считать, что оно во всех случаях по абсолютной величине будет превышать давление, создаваемое холодными массами вторичного воздуха.

Если разрежение в топливнике по абсолютной величине больше давления, создаваемого потоками вторичного воздуха, то вторичный воздух будет в основном двигаться по схеме, изображенной на рис. 45, а. В незаштрихованной области будет избыток кислорода, в заштрихованной - недостаток. Особенно резко ощущается неравномерное распределение воздуха при подаче его сверху горелки в больших по длине топливниках.

Из изложенного выше можно сделать вывод, что подавать вторичный воздух сверху горелки нецелесообразно, ибо при таком способе подвода, во-первых, потоки воздуха распределяются неравномерно в зоне горения и, во-вторых, не охлаждается головка горелки.

Подвод воздуха снизу горелки может быть осуществлен в двух вариантах: в виде сосредоточенного потока или в виде отдельных струй, равномерно распределенных по всему поперечному сечению топочной камеры. Оба варианта могут применяться на практике и при надлежащем конструктивном оформлении давать положительные результаты. Ввод вторичного воздуха снизу горелки сосредоточенным потоком целесообразно осуществлять в том случае, когда горючая газовоздушная смесь вводится в топливник через одно или два отверстия, образуя один сплошной факел с большой поверхностью воспламенения. Для примера рассмотрим организацию подачи вторичного воздуха при сжигании газа в горелке ГДП-1Д установленной в топливнике отопительной печи (рис. 45, б). Отверстие для выхода воздуха в топливник должно находиться непосредственно под факелом. При таком взаимном расположении входного отверстия и факела потоки вторичного воздуха направляются перпендикулярно всей поверхности фронта воспламенения, в результате чего происходит усиленное перемешивание горючих компонентов, находящихся в диффузионной зоне факела, с массами вторичного воздуха, что в свою очередь способствует более полному сжиганию газа. Следует обратить внимание также на то, чтобы пространство между зольником и топливником (показанное точками на рис. 45, б) не имело бы участков, через которые воздух мог бы пройти в дымоходы, минуя факел. Исследования показывают, что при такой подаче вторичного воздуха снизу горелки не только сводятся к минимуму потери теплоты от химического недожога (q3=l-1,5%), но и увеличивается срок службы горелки, так как насадки ее интенсивно охлаждаются непрерывно поступающим снизу холодным воздухом.

Если головка горелки выполнена в виде трубы длиной 500 мм и более, то в этом случае наиболее совершенным способом подачи вторичного воздуха в зону горения является подвод воздушных потоков снизу горелки через специальный короб, в верхнем днище которого просверлен ряд отверстий. При атом воздух поступает в топливник в виде отдельных струй, равномерно распределенных по всему сечению топливника (рис. 45, в).

Короб можно выкладывать в основании топливника из кирпичей или целиком выполнять из металлического листа толщиной 1 - 1,25 мм, В процессе топки печи стальные стенки короба будут непрерывно охлаждаться поступающим в топливник воздухом. Поэтому короб может служить в течение нескольких отопительных сезонов.

Пример. Требуется определить размеры короба вторичного воздуха при следующих данных: подача природного газа с удельной теплотой сгорания Q=35500 кДж/м3 составляет Vгаз=1,8 м3/ч, коэффициент первичного воздуха горелки, 4=35%, коэффициент избытка воздуха в топливнике αт=2,1. Разрежение в топливнике Δh=12 Па, длина горелки L=550 мм.

Определяем количество вторичного воздуха, поступающего в топливник:

Vвт·возд=VгазV0(ατ-A/100)=1,8·9,4(2,1-0,35)=29,6 м3/ч.

Затем находим общее сечение выходных отверстий короба

| Fвых·отв=0,8= | Vвт·возд | =0,8 | 29,6 | =33,5 см2. |

| √Δh/γвозд | √0,6/1,2 |

Для того чтобы воздух в коробе равномерно распределялся по всей длине, его входное отверстие определяется из следующего соотношения:

Fвх·отв=2,5Fвых·отв=2,5·33,5=84 см2

Таким образом, размеры короба в поперечном сечении равны 120×70 мм. Выходные отверстия короба размещаем под головкой горелки. Примем диаметр одного отверстия 10 мм, площадь его (S) равна 0,785 см2. Общее число выходных отверстий равно:

n=Fвых·отв/S=33,5/0,785=42 шт.

Делаем отверстия в два ряда. Шаг между отверстиями равен:

m=α/21=550/21=26 мм.

|

ПОИСК:

|

© BANI-I-SAUNI.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'