18. Рекомендации по переводу на газ существующих отопительных печей малых и средних габаритов

В настоящее время считается доказанным, что можно перевести с твердого топлива на газообразное подавляющее большинство конструкций печей (независимо от системы их дымовых каналов), но строго соблюдая при этом противовзрывные и противопожарные правила, изложенные в соответствующих инструкциях. Перевод печей на газ и эксплуатация их в течение многих отопительных сезонов проведены во многих городах нашей страны (Москве, Киеве, Львове, Саратове и др.). При этом было определено, что для безопасного и экономичного сжигания газа в печах в первую очередь необходимо применять инжекционные трубчатые горелки, имеющие защитную автоматику, предотвращающую поступление газа в печь при погасании пламени в топливнике и при нарушении тяги в дымоходе.

Газовые горелки следует устанавливать, по возможности, ближе к основанию печи. При этом увеличивается прогрев аккумулирующего массива нижней зоны печей, возрастает площадь их теплопередающей поверхности, повышается КПД. Чтобы обеспечить при топке наибольшую концентрацию теплоты в нижней зоне печи, необходимо различными способами интенсифицировать теплообмен между зоной горения и стенками топливника.

Доказано, что при эксплуатации печей на газе значительно улучшаются температурный режим и санитарно-гигиеническое состояние отапливаемых помещений, а также примерно в 1,3 - 1,4 раза возрастает их КПД.

Однако указанные преимущества могут быть достигнуты только при правильном переоборудовании на газ отопительных печей и соблюдении установленных правил эксплуатации.

Любая отопительная печь, переведенная на периодический режим топки газом, должна прогреваться нормально через 1,5 - 2 ч после начала работы горелки, сохранять в течение определенного периода времени накопленную за время топки теплоту, быть экономичной и надежной в эксплуатации, в дымовых трубах не должен образовываться конденсат.

Все эти требования зависят от величины площади тепловое принимающей поверхности и по этому признаку все существующие печи можно условно разделить на три группы.

Поскольку высота печей, как правило, составляет 2,2 - 2,3 м, размер печи характеризуется в основном площадью ее основания. Проведенные в Академии коммунального хозяйства расчеты показала, что в I группу входят печи, имеющие площадь основания до 0,5м2, во II - от 0,5 до 0,7 м2, в III - более 0,7 м2.

Ниже приведены основные способы перевода на газ отопительных печей в зависимости от их габаритов. Эти способы согласованы с Гостехнадзором РСФСР и утверждены 10 ноября 1962 г. Главгазом МЖКХ РСФСР. Согласно ГОСТ 21308 - 75 газовые отопительные печи должны эксплуатироваться с автоматикой безопасности горелочных устройств.

Перевод на газ малогабаритных отопительных печей с площадью основания до 0,5 м2. К малогабаритным печам относятся трехоборотные печи с последовательными и параллельными каналами, с горизонтальными дымооборотами, безоборотные колпаковые, с комбинированной системой дымооборотов и др.

Общим признаком отопительных печей, относящихся к этой группе, является недостаточное использование площади тепловоспринимающей поверхности дымооборотов при установке в них серийно выпускаемых горелок периодического действия с подачей 1,5 - 1,8 м3/ч газа. При эксплуатации малогабаритных печей на газе без переделок средний КПД их не превышает 70%.

Многие конструкции малогабаритных печей, особенно трехоборотные голландские печи, имеют неудовлетворительное распределение температур по высоте, т. е. кладка их мало прогревается в нижнем поясе и интенсивно прогревается в верхней части печи. Это отрицательно сказывается на экономичности печей, ибо доказано, что печи верхнего прогрева расходуют примерно на 15 - 20% топлива больше, чем печи нижнего прогрева.

Для того чтобы обеспечить экономичную работу переведенных на газ различных малогабаритных отопительных печей, а также улучшить распределение температур по высоте, предлагается следующий метод их переоборудования.

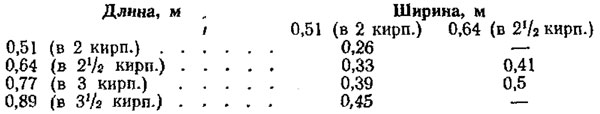

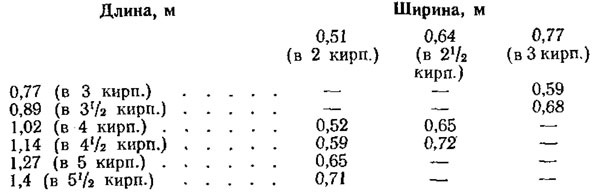

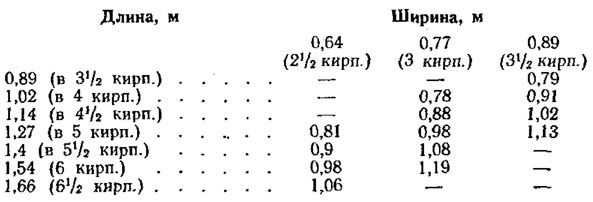

Сначала производят подготовительные работы (перед началом работ по переводу на газ отопительных печей печник обязан ознакомиться со способами и правилами их переоборудования и иметь удостоверение на право производства работ): производят измерение наружных габаритов (длины и ширины) печи и определяют площадь ее основания, которая не должна превышать 0,5 м2. Ее величины (м2) при различных габаритах должны быть следующими:

Подготовительные работы производят в следующем порядке.

1. Путем наружного осмотра производят обследование внешней поверхности печи и дымовой трубы. Если в штукатурке на наружной поверхности нет трещин, то это свидетельствует об удовлетворительном состоянии кладки печи и дымовой трубы. Если в штукатурке замечены трещины, то в этих местах необходимо очистить от нее кирпичную кладку и проверить, имеются ли трещины в кирпичах и состояние швов в кладке. При наличии трещин в кладке необходимо на ее наружной поверхности обвести мелом дефектные участки и отремонтировать их.

Если футеровка топливника находится в изношенном состоянии, ее следует частично обновить или переложить заново. Если обследование показало, что наряду с футеровкой необходимо перекладывать и свод в верхней части топливника, то сначала через одну из наружных стенок печи следует разобрать внутренние перегородки дымооборотов, а затем уже заменить свод.

Если вся кладка печи находится в изношенном состоянии, то ее необходимо разобрать и выложить новую специально сконструированную для газа печь АКХ-14.

После осмотра наружной поверхности печи необходимо через отверстия для чистки печи проверить состояние внутренних перегородок, разделяющих дымообороты.

При отсутствии отверстий для чистки их необходимо соорудить в кладке печи с герметичными дверками малого размера или же предусмотреть проемы для чистки печи сечением 1/2×1/2 кирпича, заложив их кирпичами без перевязки швов с основной кладкой печи.

При удовлетворительном состоянии перегородок между дымооборотами внутренняя их поверхность должна быть очищена от сажи. Одновременно с дымооборотами необходимо прочистить дымовую трубу, при этом заслонка (вьюшка) печи должна быть закрыта. Сажу и засохший раствор из дымовой трубы удаляют через герметичную дверку, которая в обязательном порядке должна быть установлена на 2 ряда выше заслонки.

2. До начала ремонта или перекладки печи красный кирпич первого сорта выдерживают. Под водой до тех пор, пока из него не перестанут выделяться пузырьки воздуха. Сухой или плохо вымоченный в воде кирпич впитывает влагу из раствора, вследствие чего глина теряет пластичность и плохо связывается с кирпичом. Шамотный кирпич не вымачивается, с него только очищается пыль.

3. Перед началом работ по переоборудованию печи на газ печник должен иметь горелку с рамкой, специальную дверку, через которую подается вторичный воздух в топливник, и заслонку с просверленным в центре отверстием диаметром 12 мм.

4. При удовлетворительном состоянии кладки и наличии отверстий для чистки печи переводят на газ без изменения системы дымооборотов.

Последовательность процессов переоборудования малогабаритных печей следующая:

1. Снимают топочную и зольниковую дверки вынимают колосниковую решетку.

2. В первом ряду кирпичной кладки устанавливают регулятор вторичного воздуха с поперечным сечением 70×100 мм. К рамке регулятора должны быть приклепаны полосы из кровельной стали или привязаны отрезки проволоки для крепления ее в кладке.

3. Выкладывают канал для прохода вторичного воздуха из зольника в топливник.

4. На два ряда выше рамки регулятора вторичного воздуха устанавливают рамку газовой горелки. Она должна иметь для крепления металлические полосы толщиной 1 мм и шириной 30 мм (или проволоку), которые заводятся между горизонтальными рядами кладки.

5. Одновременно с установкой рамки горелки производят футеровку стенок топливника шамотным кирпичом. Толщина, футеровки 6,5 см (в 1/4 кирпича). Если малогабаритная печь имеет малую ширину - 51 см (в 2 кирпича), то футеровку стенок ее топливника производить не следует. В этом случае стенки топливника толщиной 12 см (в 1/2 кирпича) должны быть выполнены из шамотного кирпича. Футеровка стен топливника красными, пустотелыми и силикатными кирпичами запрещена.

Кирпичи футеровки не должны перевязываться с кирпичами кладки наружных стен, так как они имеют различные коэффициенты расширения.

6. В топливнике печи на высоте 25 - 30 см, считая от нижней плоскости рамки горелки, устанавливают решетку из огнеупорных кирпичей. В процессе работы горелки нижние и боковые поверхности кирпичей насадки будут интенсивно нагреваться, в результате чего улучшится сжигание газа и сильнее прогреется нижняя зона печи. Огнеупорная решетка также снижает температуру продуктов сгорания, поступающих в первый дымооборот, стенки которого обычно испытывают значительные местные перегревы.

7. Затем тщательно очищают от раствора прозоры между кирпичами решетки и закладывают проем передней стенки печи, где была раньше установлена топочная дверка.

8. Проверяют герметичность установка приспособлений для чистки дымооборотов и дверки (над заслонкой печи), через которую производят чистку и прогрев дымовой трубы при отсутствии тяги в печи.

9. Далее проводят ремонт дымовой трубы (если имеются дефекты в кладке) и выкладывают ее оголовок,

10. Просушивают печь.

11. Затем оштукатуривают кирпичную кладку, которая подверглась ремонту, для чего используют следующие растворы (по объему):

1 часть асбеста и 4 части алебастра разводятся в сильно насыщенном растворе поваренной соли:

1 часть глины, 2 части песка, 1 часть цемента и 0,1 части асбеста.

Раствор штукатурки наносится в два слоя (первый - жидкий, второй - более густой) на горячую поверхность печи.

Общая толщина слоя штукатурки 10 - 15 мм.

12. Проверяют печь и дымовую трубку на плотность. Плотность кладки печи проверяют путем сжигания в топливнике строительной толи или других смолистых веществ, дающих большое количество дыма. После того как в топливнике появится устойчивое пламя, следует плотно закрыть заслонку печи. Проникание дыма через кладку печи свидетельствует о наличии в ней неплотностей.

Плотность дымовой трубы проверяют сжиганием смолистой ветоши на полотне заслонки при открытой герметичной дверке, установленной в основании трубы. Когда ветошь дает устойчивое пламя, необходимо куском кровельной стали плотно закрыть выходное отверстие дымового канала на оголовке дымовой трубы. Появление дыма в соседних каналах при примыкающих к каналу помещениях свидетельствует о имеющихся неплотностях.

13. После окончания всех строительных работ устанавливают горелку в топливнике печи.

Пуск газа в печь осуществляется эксплуатационной конторой "Горгаза" в присутствии представителей строительно-монтажной организации. При этом конторе "Горгаз" должна быть представлена соответствующая техническая документация (акт о пригодности печи к работе на газовом топливе, акт о техническом состоянии дымохода, проект подводки газопровода к печи, утвержденные "Горгаз").

Этот метод переоборудования печей для работы на газообразном топливе намного увеличивает срок их службы за счет того, что наружные стенки зольника в данном случае воспринимают основные тепловые напряжения, связанные с разогревом кладки при работе газогорелочного устройства.

Учитывая, что стенки топливника, оборудованного насадкой, поглощают не менее 85% всей теплоты, образующейся при сгорании газа, дымоходы печи будут находиться в более благоприятных температурных условиях, чем при топке твердым топливом.

Переведенные на газ по этому методу малогабаритные печи имеют устойчивый эксплуатационный КПД в пределах 85 - 90%.

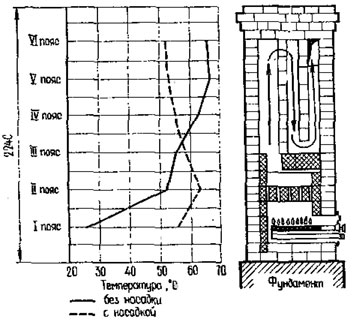

На графике рис. 53 показано распределение температур по высоте голландской печи, из которого видно, что наибольший прогрев переоборудованной на газ печи достигается в нижней зоне. На графике приведено распределение температур в вертикальной плоскости той же печи, но имеющей горелку, установленную в топливнике без насадки. Наибольший прогрев кладки в этом случае наблюдается в верхней зоне.

Рис. 53. Распределение температур по высоте голландской печи в момент максимального нагрева

Замеры температур на наружной поверхности печи показывают, что при предлагаемом методе перевода печей на газ резко уменьшается перегрев стенок первого восходящего канала и снижается неравномерность прогрева ее по периметру.

В прил. 4 приведены чертежи порядовой кладки малогабаритной отопительной печи размером 64×77 см при переводе ее на газ.

Перевод на газ отопительных печей средних габаритов с площадью основания от 0,5 до 0,7 м2. К этой группе печей относятся безоборотные печи; печи с комбинированной системой последовательно-параллельных дымооборотов, семиоборотные печи с последовательными вертикальными каналами, колпаковые, пятиоборотные печи с последовательными дымооборотами и параллельными каналами.

Отличительной особенностью печей этой группы является наличие развитой тепловоспринимающей поверхности.

Увеличивать прогрев нижней зоны печей средних габаритов можно только за счет направления накаленных продуктов сгорания из топливника к основанию печи (устанавливать огнеупорную насадку в топливниках не рекомендуется, так как она представляет дополнительную тепловоспринимающую поверхность и может вызвать слишком интенсивное охлаждение продуктов сгорания). Конструктивное оформление выхода нагретых газов топливника в нижнюю зону будет зависеть от размеров и конфигурации печи в плаке.

Печи этой группы переводят на газ без изменения системы дымооборотов (исключение составляют семиоборотные печи).

Метод переоборудования на газ отопительных печей средних габаритов заключается в следующем.

Сначала производят подготовительные работы; определяют наружные габариты (длину и ширину) печи в плане. Площадь основания печей этой группы должна находиться в пределах от 0,5 до 0,7 м2, ее величины (м2) при различных габаритах должны быть следующими:

Дальнейшее проведение подготовительных работ производится так же, как для малогабаритных печей.

Последовательность процессов переоборудования на газ печей средних габаритов следующая.

1. Снимают топочную и зольниковую дверки, вынимают колосниковую решетку.

2. В первом ряду кирпичной кладки устанавливают регулятор вторичного воздуха с поперечным сечением 70×100 мм. К рамке регулятора должны быть прикреплены полосы из кровельной стали или привязаны отрезки проволоки для крепления ее в кладке.

3. Выкладывают канал для прохода вторичного воздуха из зольника в топливник.

4. На три ряда выше рамки регулятора вторичного воздуха устанавливают рамку газовой горелки. Она должна иметь металлические полосы толщиной 1 мм и шириной 30 мм (или проволоку), которые заводятся между горизонтальными рядами для ее крепления.

5. Одновременно с установкой рамки горелки производят выкладку перегородки в топливнике для направления потока продуктов сгорания к основанию печи и футеровку стенок топливника шамотным кирпичом. Толщина футеровки 65 мм (в 1/4 кирпича). Применять для футеровки красные, пустотелые и силикатные кирпичи запрещено.

6. Закрывают проем передней стенки печи, где раньше была установлена топочная дверка.

7. Устанавливают герметичную дверку над заслонкой печи, через которую производятся чистка и прогрев дымовой трубы при отсутствии тяги в печи.

8. Проверяют герметичность дверки для чистки дымооборотов печи.

9. Производят ремонт дымовой трубы (если имеются дефекты в кладке) и выкладывают оголовок.

10. Просушивают печь.

11. Производят штукатурку дефектных мест кладки и дымовой трубы так же, как и для малогабаритных печей.

12. Проверяют печь и дымовую трубу на плотность.

13. После окончания всех строительных работ в топливнике печи устанавливают горелку. Пуск газа в печь осуществляется эксплуатационной конторой "Горгаз" в присутствии представителей строительно-монтажной организации.

При этом эксплуатационной конторе "Горгаз" должна быть представлена следующая техническая документация; акт о пригодности печей к работе на газовом топливе; акт о техническом состоянии дымохода; проект подводки газопровода к печи.

После переоборудования отопительных печей на газ по указанному выше способу увеличивается площадь их теплопередающих поверхностей в нижней зоне, изменяется в лучшую сторону (становится более равномерным) распределение температур по высоте печи, КПД находится в пределах 88 - 90%.

Особенности перевода на газ семиоборотных голландских печей. Согласно действующим положениям разрешается переводить на газообразное топливо существующие печи, имеющие не более пяти дымооборотов. Это объясняется тем, что семиоборотные печи имеют повышенное гидравлическое сопротивление и из-за недостатка тяги в начальный момент топки пламя горелки в них может погаснуть, а кроме того, они имеют слишком развитую поверхность дымооборотов, вследствие чего продукты сгорания газового топлива в них будут охлаждаться ниже нормы. В результате этого по тракту дымовой трубы и на оголовке будет происходить конденсация водяных паров.

При переводе на газ семиоборотных печей необходимо менять систему дымооборотов. Конструктивные особенности их переоборудования заключаются в следующем:

1. Если кладка печи находится в удовлетворительном состоянии, то разбирается одна из боковых ее стенок между топливником и перекрытием. Внутренние перегородки между дымооборотами разбираются и очищается от сажи их внутренняя поверхность. Затем выкладывают перегородки вновь, но выполняют не семь, а пять дымооборотов.

2. Топливник печи выполняют таким образом, чтобы нагретые продукты сгорания при выходе из него направлялись сразу к основанию печи и интенсивно прогревали бы нижние слои кладки.

Перевод на газ отопительных печей больших габаритов с площадью основания более 0,7 м2. К этой группе относятся печи с усложненной комбинированной системой дымооборотов, безоборотные печи нижнего прогрева, печи с внутренними камерами для нагрева воздуха и др.

Как правило, печи больших габаритов отапливают две или три комнаты. Они могут быть одно- или двухъярусными, а в плане - квадратными, треугольными, прямоугольными.

Перевод печей больших габаритов на газ без переделок небезопасен исходя из следующих соображений.

В связи с чрезвычайно развитой тепловоспринимающей поверхностью и значительными гидравлическими сопротивлениями в этих печах возможна конденсация водяных паров в дымовых трубах, а в значительные морозы закупорка их льдом, а также прекращение горения газовоздушной смеси из-за недостатка тяги в момент розжига печи. Все печи крупных габаритов без исключения при переводе на газ должны разделяться на две самостоятельные секции, каждая из которых в зависимости от получившихся габаритов переоборудуется как отдельная печь.

Переоборудование таких печей можно вести двумя способами,

1-й способ. При переоборудовании проводят следующие подготовительные работы:

1. Определяют наружные габариты печи в плане (длину и ширину). Площадь основания печей этой группы должна быть более 0,7 м2, ее величины (м2) при различных габаритах будут следующие:

Путем наружного осмотра производятся обследование состояния кладки печи и дымовой тубы. Если кладка печи износилась, печь необходимо разобрать и на ее месте выложить 2 новые специально приспособленные для газообразного топлива печи АКХ-14.

При удовлетворительном состоянии кладки крупногабаритной печи следует наметить одну из боковых стен, через которую в последующем следует переложить ее дымообороты.

2. Приготовляют раствор и замачивают в воде красный кирпич.

3. Подготавливает заслонки с просверленными в центре отверстиями диаметром 12 мм - 2 шт.; поддувальные дверки сечением 70×70 мм, через которые подается вторичный воздух - 2 шт.; рамки для газовых горелок - 2 шт.

Последовательность процессов переоборудования крупногабаритных печей следующая:

1. Разбирают одну из боковых стен печи, вынимают колосниковую решетку, снимают топочную и поддувальную дверки. Из печи удаляют перегородки дымооборотов, а также кладку зольника и топливника, не связанную с наружной обвязкой печи.

2. В образовавшемся пространстве выкладывают кирпичную стенку, разделяющую печь на две самостоятельные секции. На высоте 9 - 10 рядов от основания печи стенку выкладывают из огнеупорных кирпичей, а остальные ряды (до перекрытия печи) - из красных кирпичей. Стенка может выполняться толщиной 120 или 250 мм.

3. Одновременно с возведением разделительной стенки в каждой из двух образующихся секций выкладывают зольники с поддувальными дверками (70×70 мм) и топливники с рамками для газовых горелок.

Рамки возможно устанавливать как со стороны коридора, так и со стороны жилого помещения.

Объем выкладываемых топливников должен быть не менее 0,04 м3 (габариты 0,4×0,25×0,4 м). Топливники следует выкладывать таким образом, чтобы интенсивно прогревалась нижняя зона печи.

4. Дымообороты в обособленных секциях можно выполнять прямоточными (как в печи АКХ-14), горизонтальными или последовательными (как в голландских печах).

5. При выкладке вновь дымооборотов обязательно предусматривают отверстия (проемы) для чистки.

6. В каждой секции устанавливают заслонку.

7. На один или на два ряда выше заслонки в каждой секции устанавливают герметичную дверку, через которую производят чистку и прогрев дымовой трубы при отсутствии в ней тяги.

8. Устанавливают из кирпичей рассечки потока газов на входе в дымовую труб (ее поперечное сечение 250×120 см).

9. При наличии дефектов производят ремонт дымовой трубы и выкладывают ее оголовок.

10. Просушивают обе секции печи.

11. Проверяют обе секции печи и дымовую трубу на плотность.

12. После окончания всех строительных работ в топливники обеих секций устанавливают газовые горелки.

13. Пуск газа осуществляется эксплуатационной конторой "Горгаз" при наличии требуемой технической документации.

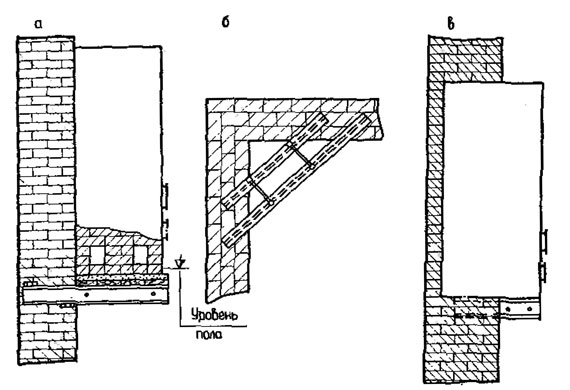

Указанным способом могут переоборудоваться на газ и печи в двухэтажных зданиях, Перевод на газ печей в двухэтажных зданиях рекомендуется в следующих случаях (рис. 54): когда печи второго этажа располагаются на металлических консольных балках, заделанных в кирпичную стену здания, (рис. 54, а); когда печи находятся в углах зданий и опираются на железные балки, заделанные в две стены одновременно (рис. 54, б);

Рис. 54. Устройство оснований под отопительные печи в многоэтажных жилых зданиях: а - на металлических балках, укрепленных в одной стене; б - на рельсах, заделанных в углы стен; в - в проемах стек

когда печи установлены в проемах капитальных стен (рис. 54, в), причем нагрузка от них передается на эти же стены. Железные балки или рельсы обычно заделывают в стену на глубину не менее чем в 11/2 кирпича. Во избежание смятия кирпича под балки подгладывают металлические пластины. Сверху балок настилают 50-миллиметровые доски, а на них смоченный в глине войлок (в 2 ряда). На войлок укладывают плашмя ряд кирпичей, а затем возводят шанцы. От шанцев начинают кладку самой печи. Часто вместо деревянного настила пространство между заделанными в стену балками закрывают кирпичным или бетонным оводом, на котором непосредственно выкладывают печь.

Части печей, выступающие за плоскость степы, опираются на концы консольных железных балок или рельсов, заделываемых в стену.

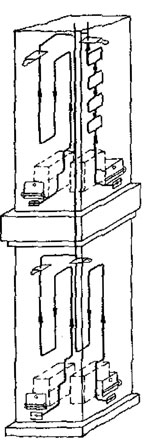

Допускается также перевод на газ двухэтажных печей, в которых печь второго этажа устанавливается непосредственно на печь первого этажа. Схема такой печи показана на рис. 55.

Рис. 55. Схема перевода на газ двухэтажной печи большого габарита

2-й способ. Нередко встречается хорошо сохранившиеся отопительные печи больших габаритов с красивой внешней отделкой из белых или разноцветных изразцов. Особенно много сохранилось кафельных печей в Прибалтийских республиках и на Украине, Население часто возражает против разделения таких печей на две секции, считая, что при этом будет испорчено одно из кафельных зеркал печи. Однако опыт показал, что после переоборудования изразцы хорошо сохраняются в течение длительного времени. Устойчивость изразцов к температурным напряжениям, возникающим в массиве печи, объясняется следующим. Они изготовляются из высококачественного кафеля, имеющего тонкие стенки толщиной примерно 2 см, а толщина выступающей внутрь части (румпы), с помощью которой отдельные плиты кафеля можно соединять друг с другом, равна 5 - 6 см. С наружной стороны кафель покрыт глазурью, которая при нагреве и остывании печи может десятки лет не изменять своей структуры. Прочно скрепленные между собой прямоугольные и угловые изразцы имеют температурные швы в горизонтальном и вертикальном направлениях. Удачное сочетание тонкой стенки кафеля с температуростойкой глазурью, возможность расширения изразцов за счет швов под влиянием тепловых воздействий и наличие эластичной связи между ними являются основными условиями их долговечности по сравнению с другими видами отделок печи (штукатурка, окраска, побелка). Прочность внешней отделки кафельной печи во многом зависит от правильной установки каждого изразца. Перед началом выкладки печи или при ее ремонте сначала сортируют и тщательно подготавливают изразцы: удаляют наплывы глазури с краев, подрубают и обтесывают кромки изразцов, приводя их к одному размеру. Затем приступают к кладке. Сначала подбирают без раствора (насухо) изразцы одного горизонтального ряда, а затем их последовательно устанавливают на глиняном растворе, предварительно вставив в румпу каждого вертикальный штырь. Затем изразцы скрепляют между собой скобами (кляммерами) из полосовой стали. Установив один горизонтальный ряд и выверив его по правилу, изразцы последовательно связывают за штыри проволокой, скрученной в три жилы. Убедившись в прочности крепления изразцов в ряду, заполняют румпы, а также пространство между ними кирпичным щебнем на глиняном растворе. Прослойка раствора между щебенкой должна быть предельно тонкой, чтобы впоследствии (при усыхании раствора) не образовались воздушные прослойки, обладающие низкой теплопроводностью. В указанном порядке устанавливают каждый горизонтальный ряд, обращая особое внимание на правильность крепления и расположения угловых изразцов. Ширина швов на наружной поверхности печи не должна быть более 1 - 2 мм. Если пригонка кафелей в некоторых местах кладки оказалась не совсем точной, швы заполняют гипсовым раствором или мелом, разведенным в воде с добавкой яичного белка.

Существующие кафельные печи больших габаритов на газе дают неудовлетворительные результаты при эксплуатации. Из-за наличия слоя смолистой сажи на внутренней тепловоспринимающей поверхности печей стенки их плохо прогреваются, даже после 3 - 4 ч работы горелок, а очистить сажу можно только ее выжиганием.

Зольниковые дверки размером 19×13 см пропускают слишком большое количество воздуха в печь, вследствие чего резко снижается КПД печей. Несмотря на увеличенный коэффициент избытка воздуха в топливниках (αт=4-4,5), температура отходящих газов в районе заслонки не поднимается выше 85 - 95°С, вследствие чего в морозные дни на оголовках дымовых труб может происходить конденсация водяных паров. Чтобы существенно улучшить теплотехнические показатели кафельных печей больших габаритов и в то же время сохранить красивую внешнюю отделку, предлагается следующий метод переоборудования их на газообразное топливо. Разбирают одно из кафельных зеркал печи, удаляют старые внутренние перегородки дымоходов, приводя в порядок отверстия для чистки печи, очищают от сажи дымовую трубу. Затем внутри печи производят выкладку новой системы дымооборотов. При этом во всех случаях необходимо устраивать не более пяти дымооборотов сечением от 1×1/2 кирпича до 1/2×1/2 кирпича; высота каждого дымооборота от основания до верха не должна превышать 1,8 м. Если это условие будет выполнено, тогда печи больших габаритов по величине тепловоспринимающей поверхности и гидравлическому сопротивлению не будут отличаться от печей среднего габарита. Отпадут опасения в отношении чрезмерного охлаждения продуктов сгорания в массиве печи с последующим образованием конденсата в дымовых трубах и все крупногабаритные печи будут работать удовлетворительно.

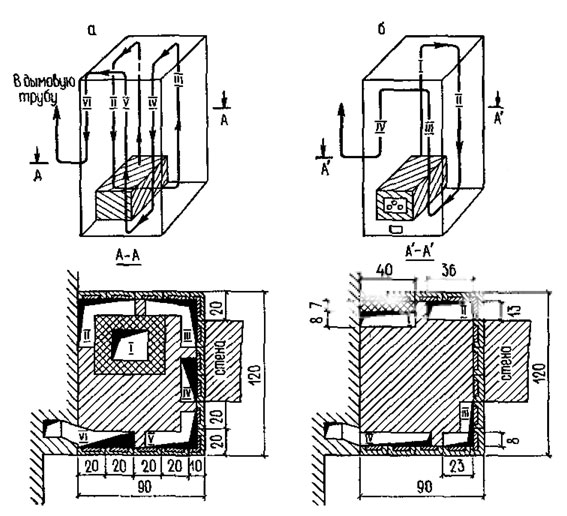

При устройстве вновь дымовых каналов их всегда следует располагать вдоль теплопередающей поверхности, а не устраивать во внутреннем теплоаккумулирующем массиве, как это часто делается в печах на твердых видах топлива. Первый и второй дымовые каналы, которые прогреваются лучше последующих, нужно выкладывать вдоль тех участков теплопередающей поверхности, которые выходят в жилые помещения, имеющие наибольшие теплопотери. На рис. 56 показаны схема и план крупногабаритной печи (120×90×250 см) до и после переоборудования ее на газ. В процессе переделки внутренней части печи топливник был выполнен внутри теплоаккумулирующего массива с выходом продуктов сгорания сразу в нижнюю зону. Первый подъемный канал выполнен с самым большим сечением (38×8 см) и расположен вдоль теплопередающей поверхности, В связи с тем, что температура продуктов сгорания в основании канала может составлять 600 - 700°С, он футеруется изнутри огнеупорным кирпичом, уложенным на ребро (толщиной 65 мм). Второй, третий и четвертый вертикальные каналы делают меньшего сечения, а последний (пятый) - сечением 1/2×1/2 кирпича. Зольниковую дверку сечением 10×7 см и газовую горелку устанавливают обычно на той стенке печи, через которую велось переоборудование. Испытания кафельных печей больших габаритов, переведенных на газ указанным способом, дали положительные результаты. Через 1,5 ч работы горелки с подачей 1,5 - 1,6 м3/ч газа вся теплопередающая поверхность печей удовлетворительно нагревалась, температура уходящих газов составляла 130 - 140°С при αт=2,5, КПД находился в пределах 85 - 90%.

Рис. 56. Схема переоборудования на газовое топливо кафельной крупногабаритной печи: а - до переоборудования; б - после переоборудования

Данный способ переоборудования на газ кафельных печей больших габаритов может быть распространен и на кирпичные крупногабаритные отопительные печи.

Перевод на газ кафельных печей. В старых домах сохранились кафельные печи больших габаритов с внутренними воздушными камерами, голландские печи с встроенными в них чугунными плитами, духовыми шкафами и т. п. При переводе таких печей на газ желательно не нарушить их наружную отделку.

При этом, естественно, должны быть соблюдены правила техники безопасности и по возможности улучшены теплотехнические качества печи: необходимо повысить ее КПД, зону интенсивного нагрева необходимо снизить (ближе к полу) и добиться более равномерного нагрева стенок.

Ниже дается описание некоторых способов перевода таких существующих печей на газ, которые применялись в Ростове-на-Дону, Новочеркасске, Таганроге и других городах.

Часто встречаются кафельные печи различной конфигурации с пристроенными к ним кухонными очагами. Дымоход от очага обычно бывает выведен к последнему дымовому каналу печи и она сама после пристройки к пей очага вообще не эксплуатируется.

Кухонные очаги можно перевести на газ и без коренной переделки, вмонтировав, например, в топливнике горелки ГДП-1,5. Однако такое переоборудование нельзя признать рациональным.

Во-первых, эти очаги имеют небольшой теплоаккумулирующий массив и, вследствие этого, после окончания топки в помещениях будет быстро снижаться температура. Во-вторых, КПД таких устройств не превышает 40 - 50% и, в-третьих, они не украшают интерьер жилой комнаты.

Учитывая это, треугольную кафельную печь следует переоборудовать на газ так. Очаги разбирают и внутри печи выкладывают два топливника с самостоятельными последовательными дымовыми каналами. В верхней зоне печи каналы выводят в одну дымовую трубу. Дымообороты размещают таким образом, чтобы они нагревали в основном только теплопередающие стенки лечи, выходящие в жилые комнаты. При указанном расположении каналов каждая жилая комната может отапливаться совершенно самостоятельно и количество теплоты, требующееся на обогрев печи, будет минимальным.

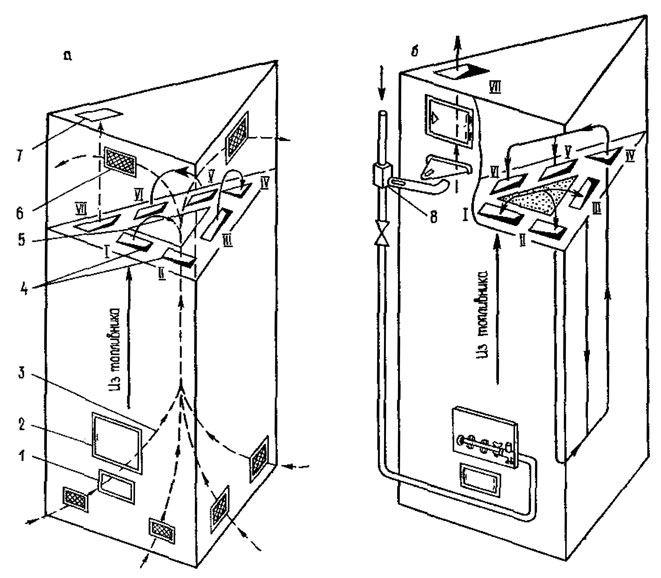

Большинство старинных кафельных печей имеет внутренние камеры для нагрева воздуха (рис. 57). Холодный воздух поступает в камеры через отверстия, расположенные у цоколя печи. Нагретый в камере воздух выходит в верхнюю зону помещения через одно или два отверстия, снабженные решетками (их часто называют душниками). При переоборудовании таких печей на газ после очистки каналов от сажи в первую очередь следует установить число и схему расположения дымооборотов.

Рис. 57. Перевод на газ кафельной печи, имеющей воздушную камеру: а - вид печи до переоборудования; б - вид печи после переоборудования: 1 - зольниковая дверка; 2 - топочная дверка; 3 - движение нагретого воздуха во внутренней камере; 4 - дымообороты печи; 5 - воздушная камера; в - металлические решетки; 7 - переходной канал; 8 - сигнализатор

Если печь имеет не более пяти вертикальных дымооборотов, то их можно оставить без изменения, однако при этом следует учесть, что работа газовой печи не будет вызывать осложнений в том случае, если общая длина дымооборотов не будет превышать длину дымовой трубы (от основания печи до оголовка трубы).

Семиоборотные печи следует переделывать на пятиоборотные. При повторном расчете длина II и III каналов, а также V и VI принимается вдвое меньшей, так как каждая их пара после переделки фактически объединена в один опускной канал. Внутреннюю воздушную камеру печи, а также верхние и нижние душники следует заложить битым кирпичом, который заливают жидким раствором. Эта мера предосторожности вызвана тем, что необходимо добиться герметичности кладки внутренних стенок камеры. В противном случае при появлении трещин на ее внутренних стенках продукты сгорания из дымооборотов могут просочиться во внутреннее пространство печи, а оттуда с нагретым воздухом попасть в жилое помещение. Эта мера (укладка битого кирпича) увеличивает к тому же теплоаккумулирующую способность печи.

Указанные выше методы перевода на газ некоторых сложных по устройству комнатных печей не исчерпывают всего многообразия их конструкций. Однако при использовании этих методов на практике, несомненно, можно будет увеличить КПД печей и улучшить интерьер жилых комнат.

|

ПОИСК:

|

© BANI-I-SAUNI.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'

При использовании материалов сайта активная ссылка обязательна:

http://bani-i-sauni.ru/ 'Бани и сауны'